Industri manufaktur saat ini menghadapi tantangan besar dalam memenuhi kebutuhan pasar yang semakin dinamis. Untuk tetap kompetitif, perusahaan harus mampu mengelola siklus hidup produk secara efisien, mulai dari tahap perancangan hingga tahap produksi dan pengelolaan akhir produk.

Salah satu solusi yang banyak digunakan adalah Product Lifecycle Management (PLM), sebuah pendekatan strategis yang mengintegrasikan data, proses, dan orang-orang yang terlibat dalam pengelolaan produk. Artikel ini akan membahas secara mendalam tentang keuntungan menggunakan PLM dalam industri manufaktur, tren implementasinya, hingga tantangan yang dihadapi dalam penerapannya.

Apa Itu PLM?

PLM, atau Product Lifecycle Management adalah sebuah pendekatan terintegrasi yang dirancang untuk mengelola seluruh siklus hidup produk, mulai dari konsepsi, desain, produksi, hingga layanan purna jual dan penghapusan.

PLM tidak hanya sekadar perangkat lunak, tetapi juga mencakup strategi, metodologi, dan alat yang membantu perusahaan mengelola produk mereka dengan lebih efisien dan efektif. Dengan PLM, perusahaan dapat menghubungkan data produk dengan proses bisnis yang relevan, menciptakan alur kerja yang lebih baik, dan meningkatkan kolaborasi antar tim.

PLM memungkinkan berbagai tim lintas fungsi untuk bekerja secara sinkron. Misalnya, departemen desain dapat berbagi informasi dengan departemen produksi secara real-time, mengurangi kemungkinan kesalahan komunikasi. Hal ini membuat PLM menjadi solusi yang sangat penting untuk perusahaan yang ingin tetap kompetitif di pasar global.

Baca juga : Value Proposition: Pengertian, Cara Menganalisis, dan Penerapannya untuk Keunggulan Bisnis

Mengapa PLM Penting dalam Industri Manufaktur?

Industri manufaktur modern ditandai dengan kompleksitas proses yang tinggi, kebutuhan akan inovasi yang cepat, dan tekanan untuk mematuhi regulasi yang ketat. Dalam kondisi seperti ini, PLM hadir sebagai solusi yang menawarkan pendekatan holistik untuk mengelola produk dari awal hingga akhir. PLM membantu perusahaan manufaktur dalam banyak cara, termasuk:

- Mengurangi waktu ke pasar: Dengan proses yang lebih terorganisir, produk dapat diluncurkan lebih cepat.

- Meningkatkan kualitas produk: Kesalahan desain dapat diminimalkan melalui kolaborasi dan integrasi data yang lebih baik.

- Memastikan kepatuhan regulasi: PLM mempermudah perusahaan dalam mendokumentasikan dan melacak proses sesuai standar yang berlaku.

Baca juga : 12 Manfaat Utama Penerapan Statistical Process Control dalam Industri Manufaktur

7 Keuntungan Utama Menggunakan PLM dalam Industri Manufaktur

Dalam industri manufaktur, PLM memiliki peran yang sangat penting dalam mendorong optimalisasi perusahaan. Berikut adalah poin-poin penting yang menunjukkan bagaimana PLM dapat memberikan nilai tambah yang signifikan bagi perusahaan:

1. Peningkatan Efisiensi

Efisiensi operasional adalah salah satu kunci keberhasilan dalam industri manufaktur. PLM memungkinkan perusahaan untuk mengintegrasikan berbagai departemen dalam satu platform terpadu. Dengan menghilangkan silo data dan memfasilitasi alur kerja yang lebih baik, PLM mempercepat proses pengambilan keputusan. Sebagai contoh, perubahan desain yang dilakukan di departemen R&D dapat langsung terlihat oleh tim produksi, sehingga menghemat waktu dan mengurangi potensi kesalahan.

2. Pengurangan Biaya

Salah satu keuntungan utama dari PLM adalah kemampuannya dalam membantu perusahaan mengurangi biaya. Dengan mengidentifikasi masalah pada tahap awal siklus hidup produk, perusahaan dapat menghindari biaya tinggi yang terkait dengan desain ulang atau produksi ulang. Selain itu, PLM juga membantu mengurangi pemborosan material dan mengoptimalkan penggunaan sumber daya.

3. Peningkatan Kualitas Produk

Kualitas produk adalah faktor kunci dalam memenangkan kepercayaan pelanggan. PLM memungkinkan perusahaan untuk mendokumentasikan spesifikasi produk secara rinci dan memastikan bahwa semua proses sesuai dengan standar yang ditetapkan. Dengan demikian, perusahaan dapat menghasilkan produk yang lebih konsisten dan berkualitas tinggi.

4. Kolaborasi yang Lebih Baik

Kolaborasi antar tim sering kali menjadi tantangan besar dalam proyek yang kompleks. PLM menyediakan platform bersama yang memungkinkan tim desain, produksi, dan pemasaran untuk bekerja secara terkoordinasi. Dengan komunikasi yang lebih baik, perusahaan dapat mempercepat pengembangan produk dan meningkatkan produktivitas tim.

5. Kepatuhan terhadap Regulasi

Kepatuhan terhadap regulasi adalah aspek yang tidak bisa diabaikan dalam industri manufaktur. PLM membantu perusahaan memastikan bahwa semua produk dan proses mereka sesuai dengan standar industri dan peraturan pemerintah. Sistem ini menyediakan dokumentasi yang lengkap dan dapat diakses kapan saja, sehingga mempermudah audit dan inspeksi.

6. Visibilitas dan Transparansi

PLM memberikan visibilitas penuh terhadap data produk, mulai dari tahap perancangan hingga pengiriman akhir. Hal ini memungkinkan manajer untuk memantau perkembangan proyek secara real-time, mengidentifikasi hambatan, dan mengambil keputusan berbasis data yang lebih baik.

7. Inovasi yang Lebih Cepat

Inovasi adalah kunci untuk tetap relevan di pasar yang kompetitif. Dengan proses yang lebih efisien dan data yang terorganisir, PLM memungkinkan perusahaan untuk lebih fokus pada pengembangan produk baru. Hasilnya adalah inovasi yang lebih cepat dan lebih responsif terhadap kebutuhan pelanggan.

Baca juga : Memanfaatkan Quality Function Deployment (QFD) untuk Pengembangan Produk

8 Tren Implementasi PLM di Industri Manufaktur 2025

Perkembangan teknologi dan perubahan tren industri memberikan dampak besar pada cara PLM diterapkan di sektor manufaktur. Beberapa tren yang diperkirakan akan mendominasi pada 2025 antara lain:

- PLM Berbasis Cloud

Dengan semakin meningkatnya adopsi cloud computing, banyak perusahaan manufaktur beralih ke sistem PLM berbasis cloud. Sistem ini memungkinkan akses yang lebih fleksibel dan aman, serta mengurangi biaya infrastruktur TI. - Integrasi dengan Teknologi Industri 4.0

PLM akan semakin terintegrasi dengan teknologi seperti IoT, big data, dan otomatisasi yang menjadi bagian dari Industri 4.0. Hal ini memungkinkan perusahaan untuk mengelola data produk secara lebih efektif dan menganalisis informasi dalam waktu nyata. - Penggunaan AI dan Machine Learning dalam PLM

Kecerdasan buatan (AI) dan machine learning dapat digunakan untuk meningkatkan kemampuan prediktif PLM, seperti dalam hal analisis tren dan perbaikan desain. AI juga dapat membantu dalam automasi beberapa proses desain dan perencanaan produksi. - PLM untuk Sustainability dan Manufaktur Hijau

Sustainability semakin menjadi fokus utama dalam manufaktur. PLM dapat membantu perusahaan untuk merancang produk yang lebih ramah lingkungan, serta memantau dan mengelola dampak lingkungan sepanjang siklus hidup produk. - Digital Twins

Konsep digital twin, yang melibatkan penciptaan model digital dari produk dan proses produksi, akan semakin banyak diterapkan dalam PLM. Hal ini memberikan perusahaan kemampuan untuk memantau dan menganalisis produk dalam lingkungan virtual sebelum diproduksi secara fisik. - Reshoring

Tren reshoring, atau pengembalian produksi ke negara asal, juga dapat mempengaruhi implementasi PLM. Dengan PLM, perusahaan dapat mengelola proses produksi secara lebih efisien meskipun produksi dipindahkan kembali ke lokasi domestik. - Reskilling Workforce

Untuk memanfaatkan potensi PLM secara maksimal, perusahaan perlu melatih tenaga kerja mereka dalam menggunakan teknologi terbaru. Reskilling menjadi penting agar karyawan dapat beradaptasi dengan sistem PLM yang semakin kompleks. - Continuous Improvement (CI)

PLM dapat menjadi kunci dalam budaya peningkatan berkelanjutan (CI). Dengan akses data yang lebih baik, perusahaan dapat terus melakukan evaluasi dan perbaikan terhadap proses produksi dan desain.

Baca juga : Penerapan Continuous Improvement di Industri Manufaktur Indonesia

Tantangan dalam Mengimplementasikan PLM dalam Industri Manufaktur

Meskipun PLM memberikan banyak keuntungan, implementasinya juga memiliki tantangan tersendiri. Berikut adalah beberapa tantangan utama yang sering dihadapi:

- Biaya Implementasi yang Tinggi

Biaya awal untuk mengimplementasikan PLM dapat sangat tinggi, terutama bagi perusahaan yang belum memiliki infrastruktur TI yang memadai. Pengadaan perangkat lunak, pelatihan karyawan, dan perubahan proses bisnis dapat memerlukan investasi yang signifikan. - Kompleksitas Integrasi Sistem

Mengintegrasikan PLM dengan sistem lain yang sudah ada dalam perusahaan, seperti ERP atau CRM, bisa menjadi tantangan besar. Proses ini memerlukan perencanaan yang matang agar sistem-sistem tersebut dapat bekerja secara sinergis. - Resistensi dari Karyawan

Karyawan seringkali menunjukkan resistensi terhadap perubahan, terutama jika mereka merasa bahwa sistem baru akan menyulitkan pekerjaan mereka. Perusahaan perlu melakukan pendekatan yang tepat untuk mengelola perubahan dan memastikan adopsi PLM oleh seluruh tim. - Kebutuhan untuk Pembaruan dan Pemeliharaan Sistem

PLM memerlukan pembaruan dan pemeliharaan yang berkelanjutan untuk memastikan sistem tetap efisien dan relevan dengan perkembangan teknologi. Perusahaan harus siap dengan sumber daya untuk mendukung pemeliharaan ini.

Baca juga : Mengapa Measurement System Analysis (MSA) Krusial untuk Mengoptimalkan Kualitas di Industri Manufaktur?

Contoh Studi Kasus: Implementasi PLM dalam Industri Manufaktur

Implementasi Product Lifecycle Management (PLM) dalam industri manufaktur telah memberikan hasil yang signifikan bagi banyak perusahaan global. Berikut ini adalah dua contoh perusahaan besar, Boeing dan Ford, yang telah berhasil memanfaatkan PLM untuk meningkatkan efisiensi, mengurangi biaya, dan mempercepat inovasi.

1. Boeing

Boeing, salah satu produsen pesawat terkemuka di dunia, menghadapi tantangan besar dalam mengelola pengembangan dan produksi pesawat yang sangat kompleks. Sebuah pesawat terdiri dari jutaan komponen yang diproduksi oleh berbagai pemasok di seluruh dunia, sehingga diperlukan sistem yang mampu mengintegrasikan seluruh data dan proses ini secara efisien.

Proses Implementasi PLM di Boeing

Boeing menggunakan sistem PLM untuk mendigitalisasi seluruh siklus hidup produk, mulai dari desain awal hingga produksi dan pemeliharaan pesawat. Salah satu tonggak penting dalam implementasi PLM adalah pada pengembangan pesawat Boeing 787 Dreamliner, di mana Boeing mengadopsi pendekatan berbasis data digital melalui sistem PLM yang canggih.Dalam proses ini, Boeing mengintegrasikan seluruh tim global, termasuk desainer, insinyur, pemasok, dan produsen, ke dalam satu platform PLM yang memungkinkan kolaborasi secara real-time. Platform ini juga memungkinkan setiap komponen pesawat dimodelkan secara digital, memfasilitasi simulasi dan analisis untuk mengurangi potensi kesalahan sebelum proses produksi dimulai.

Hasil Implementasi PLM di Boeing

Implementasi PLM telah memberikan dampak signifikan pada efisiensi operasional Boeing. Berikut beberapa hasil utama:

- Pengurangan waktu desain hingga produksi: Dengan kemampuan untuk mengintegrasikan data dan proses melalui PLM, Boeing berhasil mengurangi waktu siklus pengembangan produk sebesar 30%.

- Penurunan biaya produksi: Boeing melaporkan penghematan biaya yang signifikan, terutama karena pengurangan kebutuhan pengerjaan ulang dan penghindaran kesalahan desain.

- Peningkatan efisiensi rantai pasok: Dengan PLM, koordinasi antara pemasok global menjadi lebih lancar, mengurangi keterlambatan pengiriman komponen.

- Peningkatan kualitas produk: Sistem PLM memungkinkan Boeing untuk mendeteksi potensi masalah kualitas lebih awal, memastikan bahwa setiap pesawat yang diproduksi memenuhi standar keselamatan dan kinerja yang ketat.

2. Ford

Ford, salah satu perusahaan otomotif terbesar di dunia, menggunakan PLM untuk menghadapi tantangan dalam meningkatkan kolaborasi antar tim desain, teknik, dan manufaktur mereka. Dalam industri otomotif, persaingan ketat dan tuntutan konsumen untuk inovasi produk yang cepat membuat efisiensi dan kualitas menjadi prioritas utama.

Proses Implementasi PLM di Ford

Ford memanfaatkan PLM untuk menyatukan data desain dan manufaktur di seluruh fasilitas produksi globalnya. Sebelum implementasi PLM, Ford menghadapi masalah dalam mengintegrasikan data dari berbagai sistem yang berbeda, yang sering menyebabkan kesalahan komunikasi dan keterlambatan dalam proses produksi. Dengan PLM, Ford memperkenalkan platform digital tunggal yang memungkinkan seluruh tim untuk bekerja pada data yang sama secara real-time.

Sebagai contoh, dalam pengembangan model kendaraan baru, tim desain di Amerika Serikat dapat langsung berkolaborasi dengan tim produksi di Asia, berbagi pembaruan desain tanpa perlu mengirimkan versi dokumen fisik yang berbeda. Selain itu, Ford menggunakan PLM untuk mengintegrasikan simulasi desain kendaraan, memungkinkan perusahaan untuk memvalidasi konsep baru sebelum prototipe fisik dibuat.

Hasil Implementasi PLM di Ford

Implementasi PLM di Ford telah menghasilkan dampak positif yang nyata, seperti:

- Pengurangan waktu pengembangan kendaraan baru: Dengan PLM, Ford berhasil mempersingkat waktu pengembangan kendaraan baru hingga 20%, memungkinkan mereka untuk merespons kebutuhan pasar lebih cepat.

- Peningkatan kolaborasi lintas departemen: Ford melaporkan peningkatan efisiensi komunikasi antara tim desain, teknik, dan produksi, mengurangi konflik desain yang biasanya muncul di tahap produksi.

- Peningkatan kualitas kendaraan: PLM membantu Ford untuk memantau kualitas desain lebih awal dan mengidentifikasi potensi masalah sebelum proses produksi, mengurangi jumlah kendaraan yang ditarik dari pasar (recall).

- Penghematan biaya produksi: Dengan mengurangi jumlah pengerjaan ulang dan efisiensi rantai pasok, Ford berhasil menghemat jutaan dolar dalam proses produksi mereka.

- Keberlanjutan: Melalui simulasi berbasis PLM, Ford dapat mengurangi limbah material selama proses desain dan produksi, sejalan dengan inisiatif perusahaan untuk meningkatkan keberlanjutan.

Baca juga : Pentingnya Manajemen Rantai Pasok dalam Industri Manufaktur

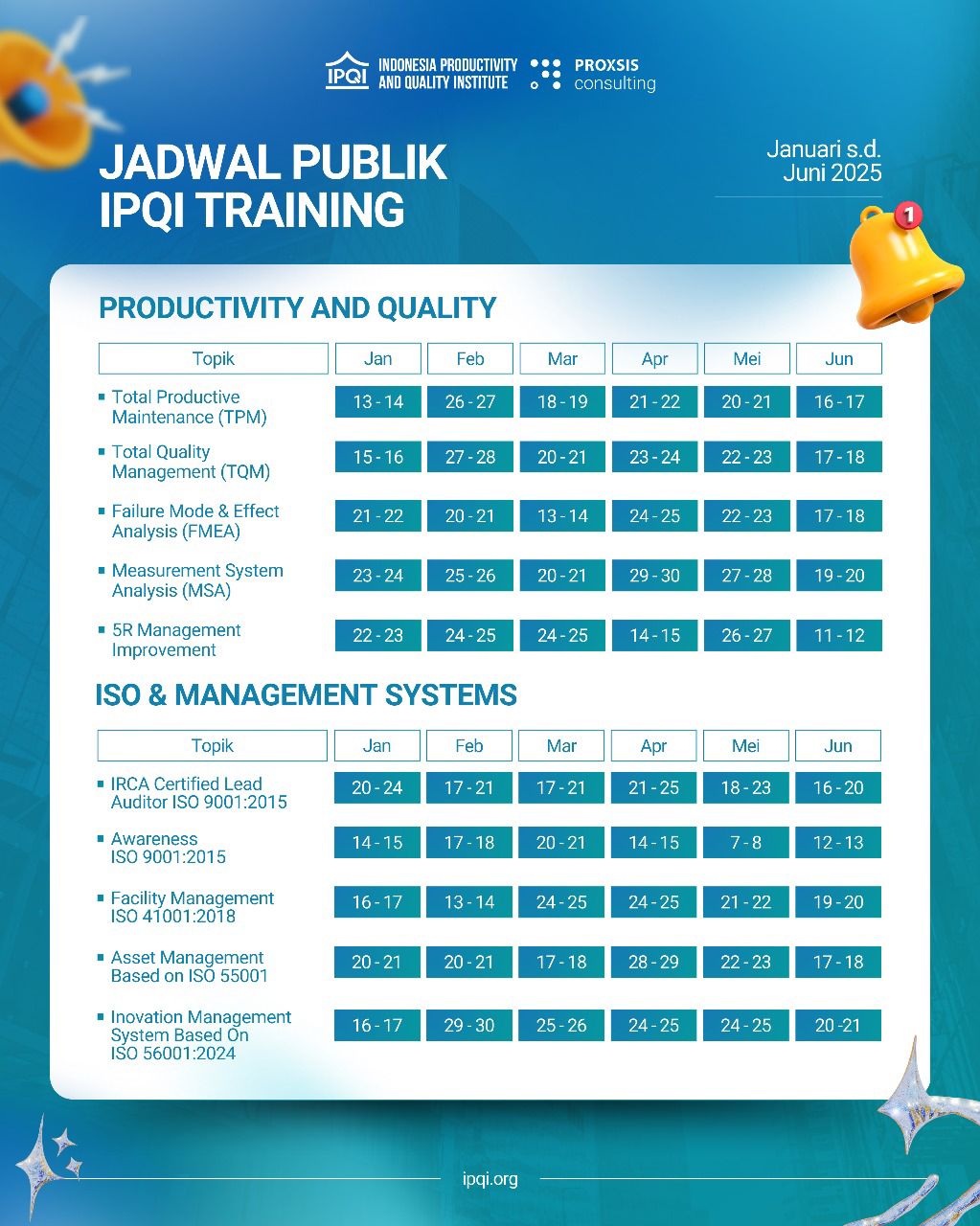

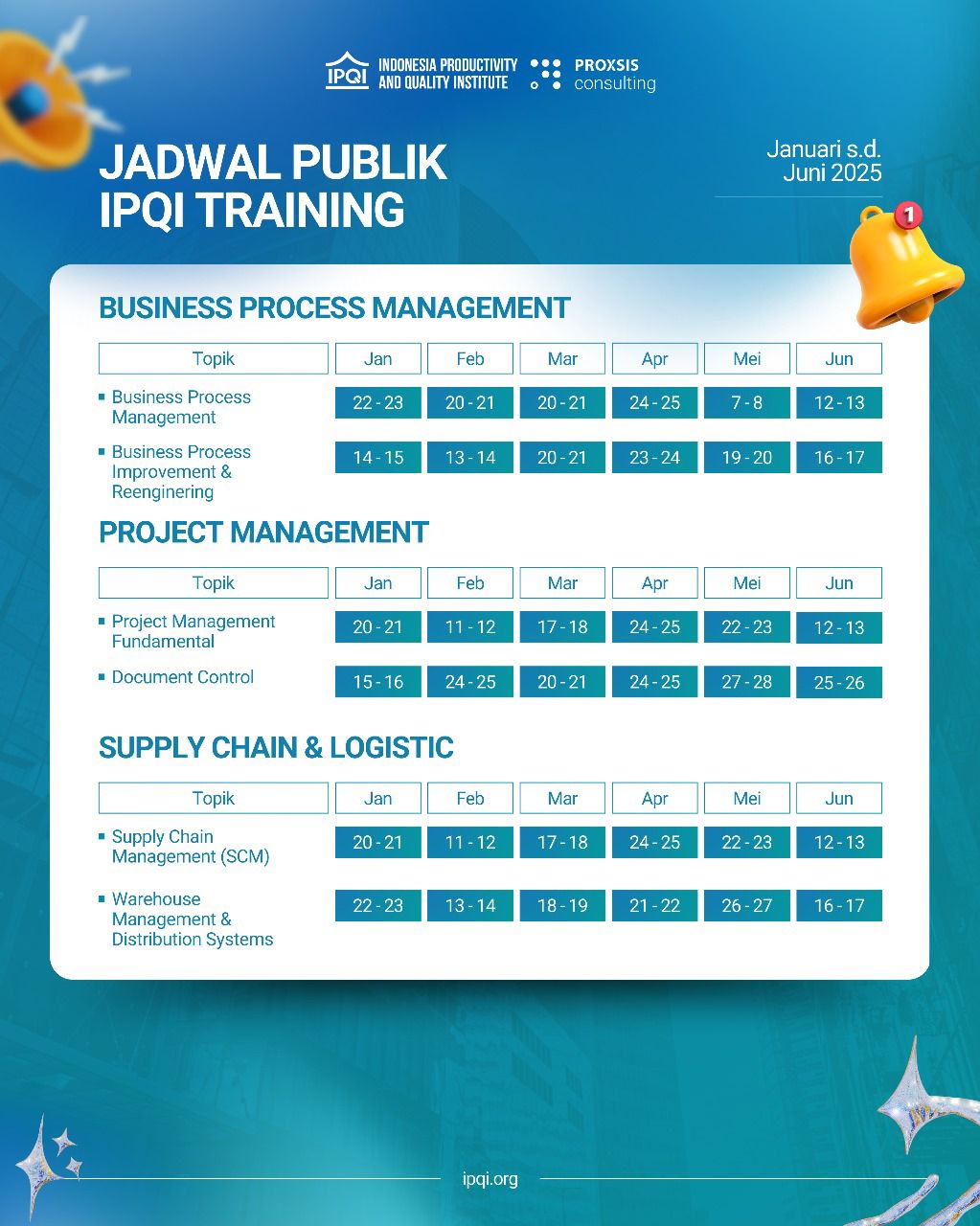

Rekomendasi Training Product Management with APQP and PPAP

Apakah Anda ingin mengoptimalkan proses manajemen produk di perusahaan Anda? Program Training Product Management with APQP and PPAP dari IPQI memberikan pengetahuan mendalam tentang penerapan Advanced Product Quality Planning (APQP) dan Production Part Approval Process (PPAP). Program ini dirancang untuk membantu Anda meningkatkan efisiensi dan kualitas dalam pengembangan produk, serta memastikan kepatuhan terhadap standar industri yang ketat.

Benefit Utama yang Anda dapatkan:

- Menguasai metodologi APQP dan PPAP untuk mengelola kualitas produk secara menyeluruh.

- Meningkatkan koordinasi antar tim dan efektivitas dalam memenuhi kebutuhan pelanggan.

- Mempercepat waktu pengembangan produk tanpa mengorbankan kualitas.

- Mendapatkan sertifikat yang diakui di industri, meningkatkan kredibilitas tim Anda.

Dengan mengikuti pelatihan ini, Anda tidak hanya memperkuat kemampuan teknis tim Anda, tetapi juga mempersiapkan perusahaan untuk menghadapi tantangan di dunia industri yang semakin kompetitif.

Jangan lewatkan kesempatan untuk meningkatkan kualitas dan efisiensi manajemen produk di perusahaan Anda. Bergabunglah dengan pelatihan ini dan bawa proses pengembangan produk Anda ke level yang lebih tinggi.

Kesimpulan

Penerapan PLM dalam industri manufaktur membawa berbagai keuntungan, mulai dari peningkatan efisiensi, pengurangan biaya, hingga peningkatan kualitas produk dan kolaborasi yang lebih baik antar tim. Meskipun ada tantangan dalam implementasinya, PLM tetap menjadi investasi penting bagi perusahaan manufaktur yang ingin tetap kompetitif di pasar yang terus berubah. Dengan tren terbaru seperti penggunaan teknologi berbasis cloud, AI, dan sustainability, PLM akan semakin vital dalam mendorong inovasi dan efisiensi di sektor manufaktur.