Description

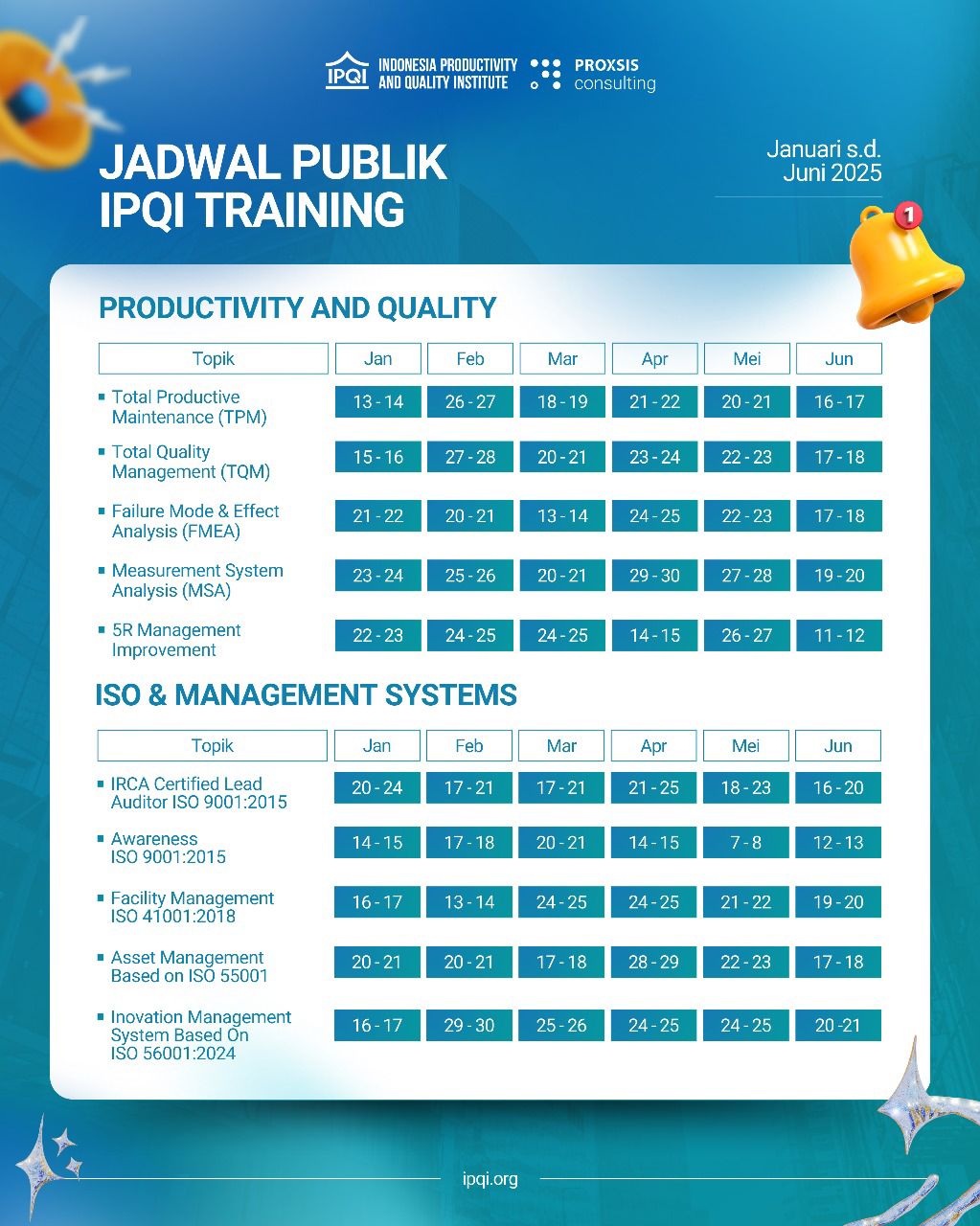

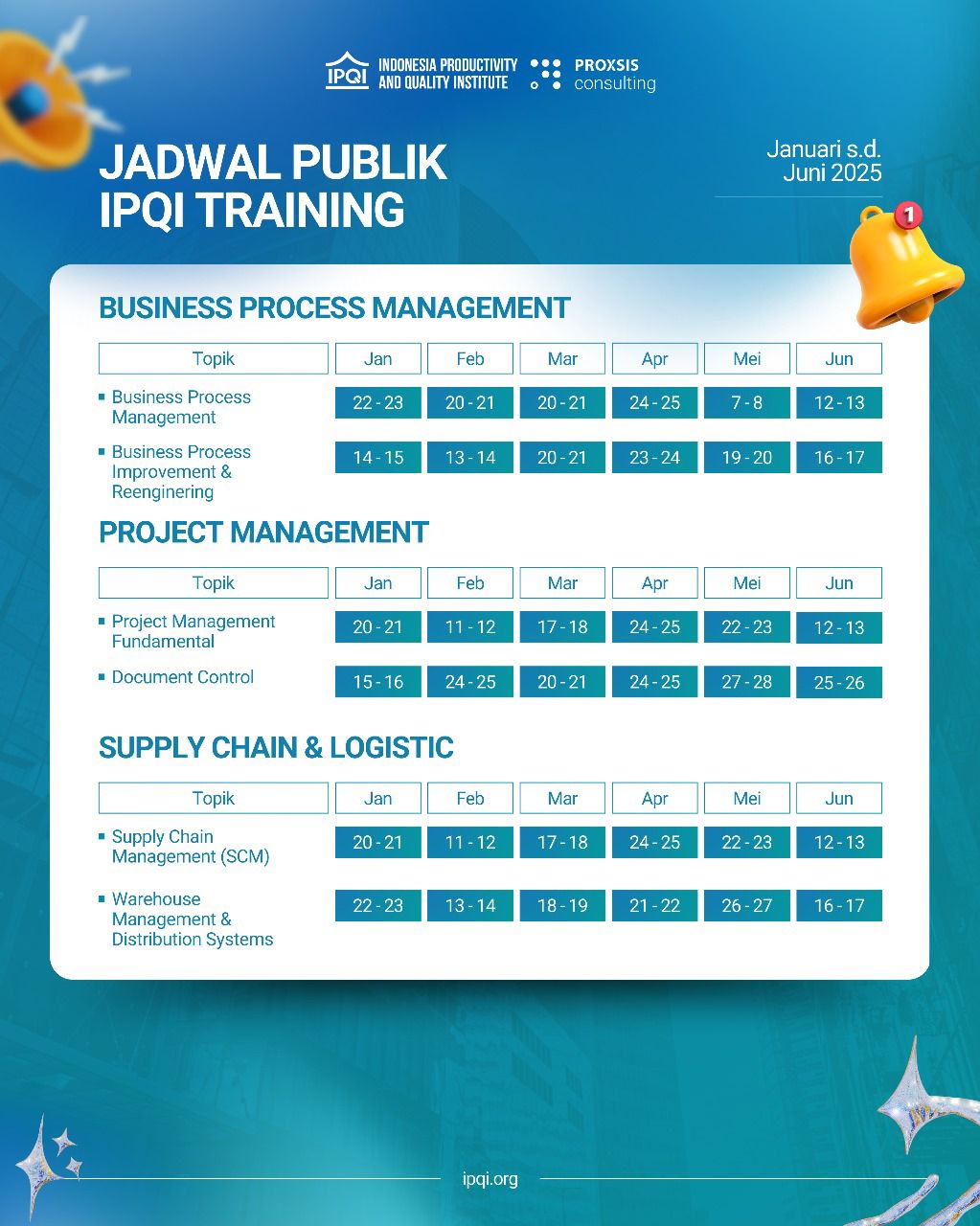

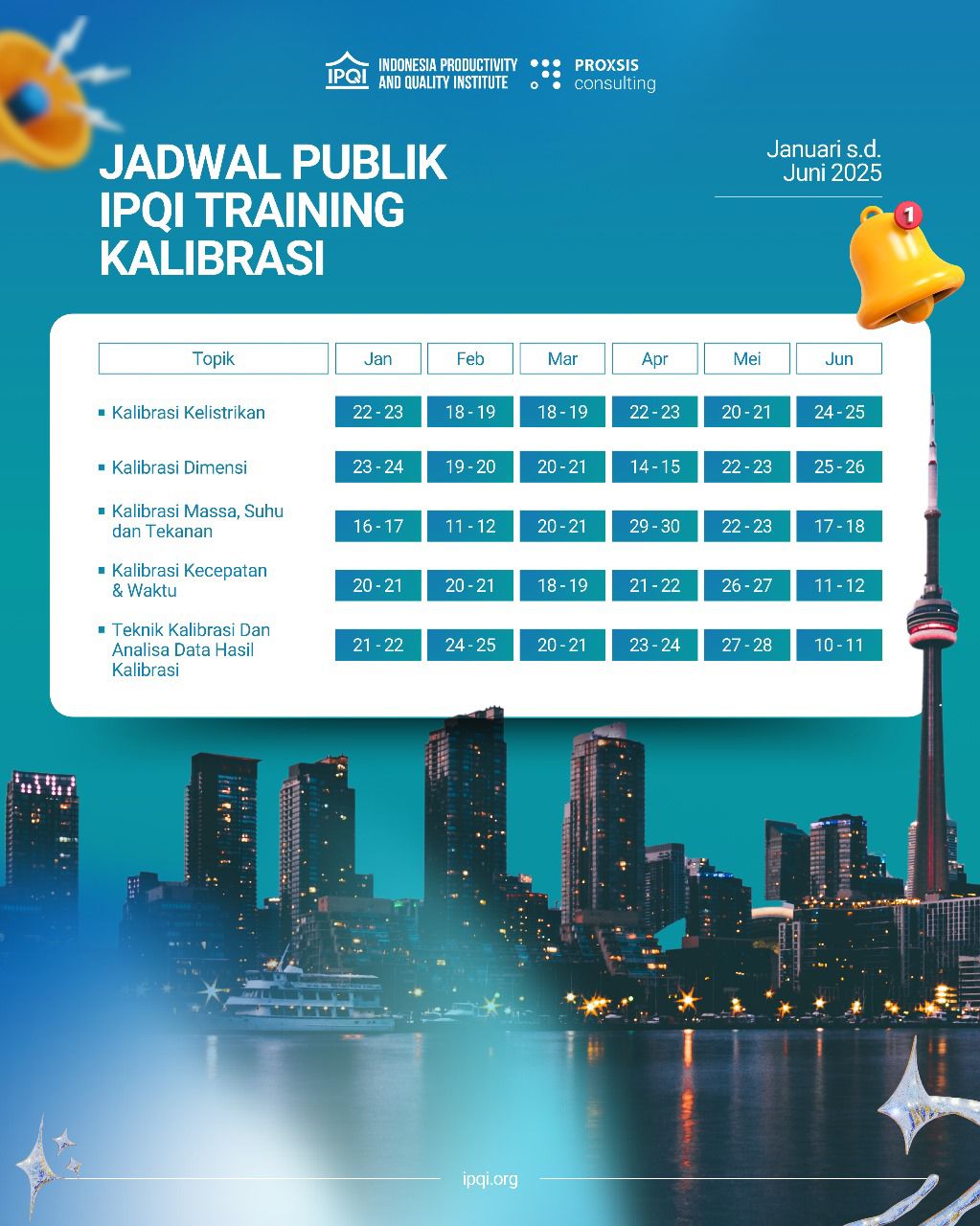

Detail Training

Beberapa masalah umum yang terjadi pada mesin misalnya mesin yang kotor, peralatan yang terbengkalai, mur dan baut hilang, oli yang belum diganti, kebocoran pada mesin, bunyi-bunyi yang tidak normal, getaran mesin yang berlebihan, filter yang belum diganti, dan lain-lain. Total Productive Maintenance berprinsip bahwa hal ini disebabkan oleh kurangnya keterlibatan total dari operator produksi dalam perawatan mesin dan cenderung menyerahkan perawatan mesin ke pihak maintenance. Hal tersebut terjadi karena kurangnya standar perawatan mesin, kurangnya pelatihan kepada operator, kurang terampilnya operator dalam menjalankan perawatan, dan juga lingkungan kerja yang kurang memadai.

Total Productive Maintenance didefinisikan sebagai konsep perbaikan berkelanjutan yang melibatkan seluruh karyawan untuk meningkatkan perawatan mesin, peralatan, dan meningkatkan produktivitas. Indikator kesuksesan TPM diukur oleh OEE (Overall Equipment Effectiveness) di mana ukuran kinerja ini mencakup berbagai macam kerugian (losses) seperti downtime, changeover, speed loss, idle mesin, stoppages, startup, defect, dan rework.

Konsep Total Productive Maintenance sendiri memiliki 5S sebagai fondasinya dan ada 8 pilar utamanya:

- Autonomous Maintenance (Jishu Hozen)

- Planned Maintenance

- Focused Improvement (Kobetsu)

- Quality Maintenance

- Initial Control

- Training

- Total Productive Maintenance – Office

Planned Maintenance mencakup Breakdown Maintenance, Preventive Maintenance, dan Improvement Maintenance. Initial Control berfokus pada pengendalian maintenance cost mulai dari pembelian, mesin kualifikasi, sampai mesin di scrap. Focused Improvement merupakan tumpuan improvement yang fokus pada suatu masalah tertentu yang dilakukan oleh kelompok. Quality Maintenance menciptakan mesin yang menghasilkan output bebas defect. TPM Office menganalogikan alat administrasi di kantor seperti mesin.

Siapa yang harus ikut:

- Manajer

- Supervisor produksi atau proses

- Operator

- Karyawan

Program:

Day-1

- From PM to TPM

- TPM Foundation

- 6 Big Loses

- Five Pillars of TPM

- 6S Implementation

- Visual Display

Day-2

- TPM Measurement

- Basic Equipment Care

- TPM Champion Team

- KAIZEN Activities

- 5 Why – Root Cause Analysis

- TPM Program

Lama Training:

Event selama 2 hari

Metode Pelatihan:

Pelatihan ini membutuhkan interaksi yang cukup tinggi agar setiap materi dapat langsung menjadi bahan diskusi.

- Dialog Interaktif / Sharing

- Diskusi Grup

- Latihan di Kelas

- Studi Kasus

BIAYA

Offline Rp. 5.500.000

Online Rp. 2.750.000

KONTAK

CP +62 811-1914-5741

Email : [email protected]