Sektor manufaktur menjadi industri yang terus mengalami perkembangan yang cukup pesat di tengah kondisi bisnis yang terus dinamis dan kompleks. Sehingga dibutuhkan sistem yang dapat meningkatkan efisiensi dan produktivitas agar tetap bisa bersaing di tengah persaingan pasar saat ini.

Dalam dunia manufaktur, efisiensi dan produktivitas mesin produksi menjadi kunci kesuksesan operasional. Salah satu metrik yang sangat penting untuk mengukur kinerja mesin adalah Overall Equipment Effectiveness (OEE). Dalam artikel ini, mengulas dengan lengkap bagaimana peran OEE dalam mengoptimalkan kinerja mesin produksi untuk meningkatkan efisiensi dan produktivitas.

Pengertian OEE

Overall Equipment Effectiveness (OEE) adalah suatu metrik kinerja yang menyediakan pandangan holistik tentang sejauh mana suatu mesin produksi digunakan secara efektif dalam mencapai produksi yang berkualitas. OEE menggabungkan tiga komponen utama: Availability, Performance, dan Quality.

OEE memberikan pandangan menyeluruh kepada perusahaan mengenai efisiensi dan efektivitas operasional mesin produksi. Dengan memantau OEE secara terus-menerus, perusahaan dapat mengidentifikasi area-area yang perlu ditingkatkan untuk meningkatkan produktivitas dan mengurangi waktu downtime. Implementasi OEE sering kali menjadi bagian integral dari praktik Total Productive Maintenance (TPM) dan Lean Manufacturing untuk mencapai produksi yang lebih baik dan lebih efisien.

Baca juga : Teknik Fishbone Diagram untuk Analisis Akar Penyebab Masalah Kualitas

Komponen OEE

Overall Equipment Effectiveness terdiri dari tiga komponen utama yaitu Availability, Performance, dan Quality. Setiap komponen ini memberikan wawasan yang unik tentang kinerja mesin produksi dan membantu perusahaan untuk mengidentifikasi dan mengatasi masalah yang mungkin terjadi.

- Availability

Availability mengukur sejauh mana mesin tersedia dan beroperasi selama waktu yang dijadwalkan. Hal ini mencakup waktu produksi yang sebenarnya dibandingkan dengan waktu yang diharapkan.

- Performance

Performance mencerminkan efisiensi operasional mesin selama waktu produksi dengan memperhitungkan kecepatan produksi aktual dibandingkan dengan kecepatan ideal mesin.

- Quality

Quality mengukur seberapa banyak produk yang diproduksi sesuai dengan standar kualitas yang diinginkan dengan mempertimbangkan jumlah produk cacat atau produk yang tidak memenuhi standar.

Baca juga : Memanfaatkan Quality Function Deployment (QFD) untuk Pengembangan Produk

Faktor-faktor Penghambat OEE

Dalam penerapannya, Overall Equipment Effectiveness terkadang dihadapkan dengan sejumlah faktor yang dapat mengurangi kinerja mesin produksi dan menyebabkan rendahnya nilai OEE.

- Downtime

Downtime atau waktu henti merupakan periode di mana mesin tidak beroperasi. Ini bisa disebabkan oleh perawatan, perubahan setup, atau kerusakan mesin. Downtime secara langsung dapat mempengaruhi Availability dalam rumus OEE. Semakin banyak waktu henti, semakin rendah nilai Availability.

- Kecepatan Beroperasi yang Rendah

Kecepatan produksi yang lebih lambat dari yang diinginkan atau yang diharapkan dapat disebabkan oleh berbagai faktor seperti ketidakstabilan mesin atau peralatan yang tidak efisien. Dampaknya, performa mesin rendah menyebabkan penurunan nilai Performance dalam rumus OEE.

- Kualitas Produk yang Buruk

Kualitas produk yang buruk dapat disebabkan oleh kesalahan dalam proses produksi atau mesin yang tidak bekerja sesuai dengan standar. Akibatnya, produk yang tidak memenuhi standar kualitas mengurangi nilai Quality dalam rumus OEE.

- Setup dan Changeovers yang Lama

Proses setup atau perubahan peralatan yang memakan waktu dapat meningkatkan downtime dan mengurangi waktu yang sebenarnya digunakan untuk produksi. Hal ini dapat menyebabkan penurunan Availability dalam rumus OEE.

- Kegagalan Peralatan

Kegagalan mesin atau peralatan dapat terjadi karena keausan, kerusakan, atau masalah teknis lainnya yang dapat menyebabkan downtime dan dapat mempengaruhi Availability serta Performance dalam rumus OEE.

- Kurangnya Keterlibatan Operator

Operator yang kurang terlatih atau kurang berpengalaman mungkin tidak dapat mengoptimalkan kinerja mesin. Kurangnya pemahaman terhadap peralatan atau kurangnya perhatian terhadap masalah yang muncul dapat menjadi faktor penghambat. Sehingga menyebabkan peningkatan downtime dan menurunkan efisiensi operasional.

Strategi Optimalisasi OEE

Meski terdapat beberapa faktor yang dapat menghambat proses OEE, hal tersebut dapat diatasi dengan optimalisasi OEE untuk meningkatkan kinerja mesin produksi dengan meminimalkan waktu henti, meningkatkan efisiensi operasional, dan memastikan kualitas produk yang tinggi.

- Perawatan Preventif

Melakukan perawatan mesin secara preventif untuk mencegah kegagalan dan mengurangi downtime yang disebabkan oleh kerusakan mesin atau peralatan, meningkatkan Availability.

- Pelatihan dan Pengembangan Operator

Memberikan pelatihan yang memadai kepada operator mesin untuk memahami peralatan dengan baik, mendeteksi masalah awal, dan melakukan tindakan perbaikan sederhana.

- Pemantauan Real-time dan Analisis Data

Menggunakan sistem pemantauan real-time dan analisis data untuk mendeteksi masalah atau penurunan kinerja mesin secara cepat.

- Implementasi Metodologi Lean dan TPM

Menerapkan prinsip-prinsip Lean Manufacturing untuk menghilangkan pemborosan dan Total Productive Maintenance (TPM) untuk merawat mesin dan peralatan secara proaktif.

- Optimasi Proses Produksi

Evaluasi dan penyempurnaan terus-menerus terhadap proses produksi untuk mengidentifikasi dan menghilangkan hambatan yang menghambat kinerja mesin.

Baca juga : Penerapan Konsep Quality Control Circle untuk Meningkatkan Produktivitas

Teknologi Terkini untuk Optimalisasi OEE

Seiring dengan waktu, OEE terus mengalami perkembangan dalam pengaplikasiannya untuk memenuhi kebutuhan organisasi. Termasuk dengan hadirnya dukungan teknologi yang mampu mengoptimalkan kinerja dari OEE.

- IoT (Internet of Things)

Penerapan IoT memungkinkan pengumpulan data secara real-time dari mesin produksi. Data ini dapat digunakan untuk pemantauan kinerja, deteksi dini masalah, dan perencanaan perawatan lebih efisien.

- AI (Artificial Intelligence)

Teknologi AI dapat memberikan analisis prediktif terhadap kinerja mesin, membantu mengidentifikasi potensi masalah sebelum terjadi, dan memberikan solusi optimal untuk meningkatkan OEE.

- Big Data

Big Data analytics memungkinkan perusahaan menganalisis data besar untuk mengidentifikasi tren dan pola kinerja mesin. Ini dapat membimbing keputusan strategis dalam rangka meningkatkan efisiensi dan kualitas produksi.

Kesimpulan

Optimalisasi OEE adalah kunci untuk meningkatkan kinerja mesin produksi dan mencapai produksi yang lebih efisien. Dengan menggabungkan strategi terbukti, teknologi terkini, dan upaya kontinu dalam perbaikan proses, perusahaan dapat menghadapi tantangan produksi dengan lebih efektif dan meningkatkan daya saing mereka di pasar yang kompetitif.

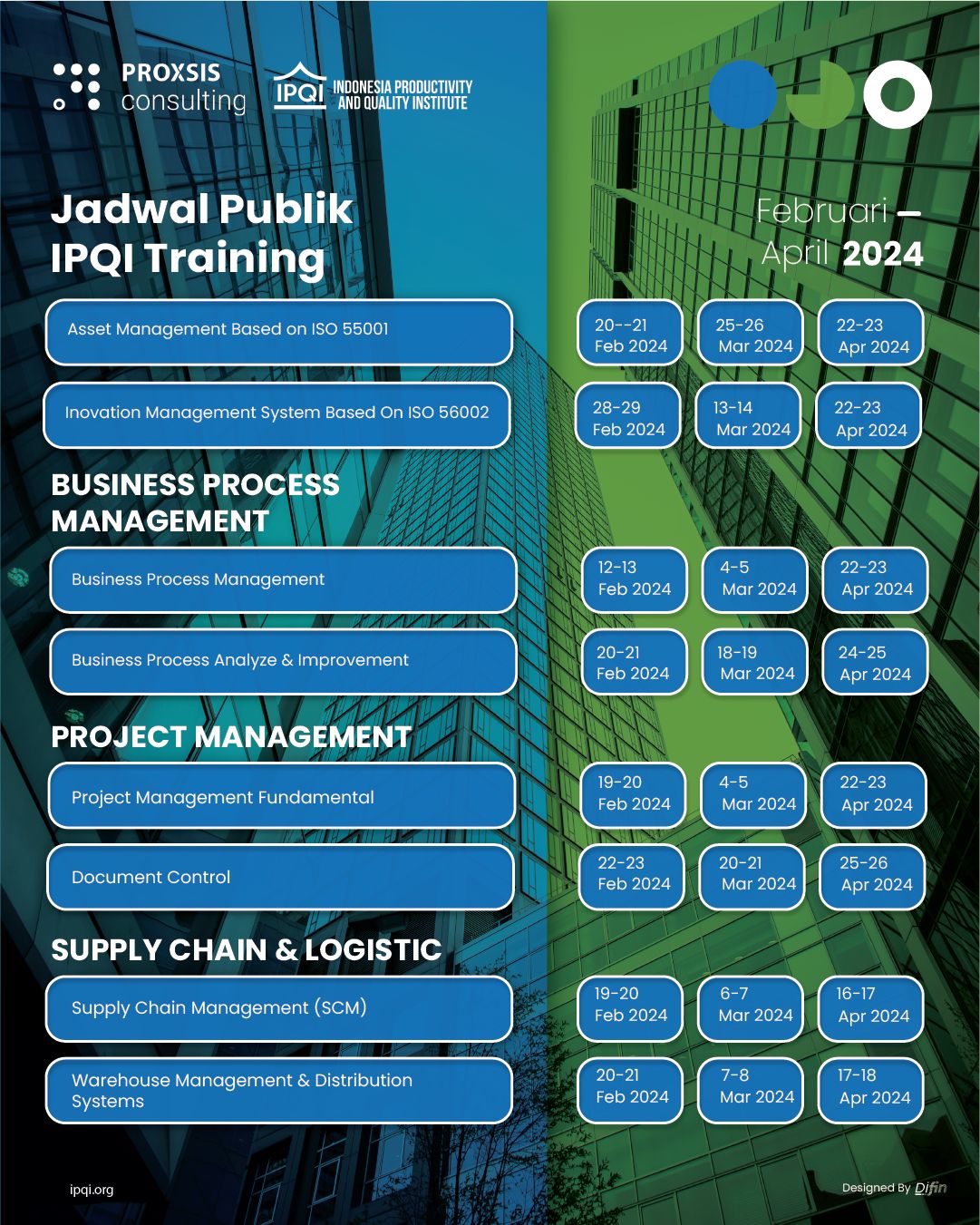

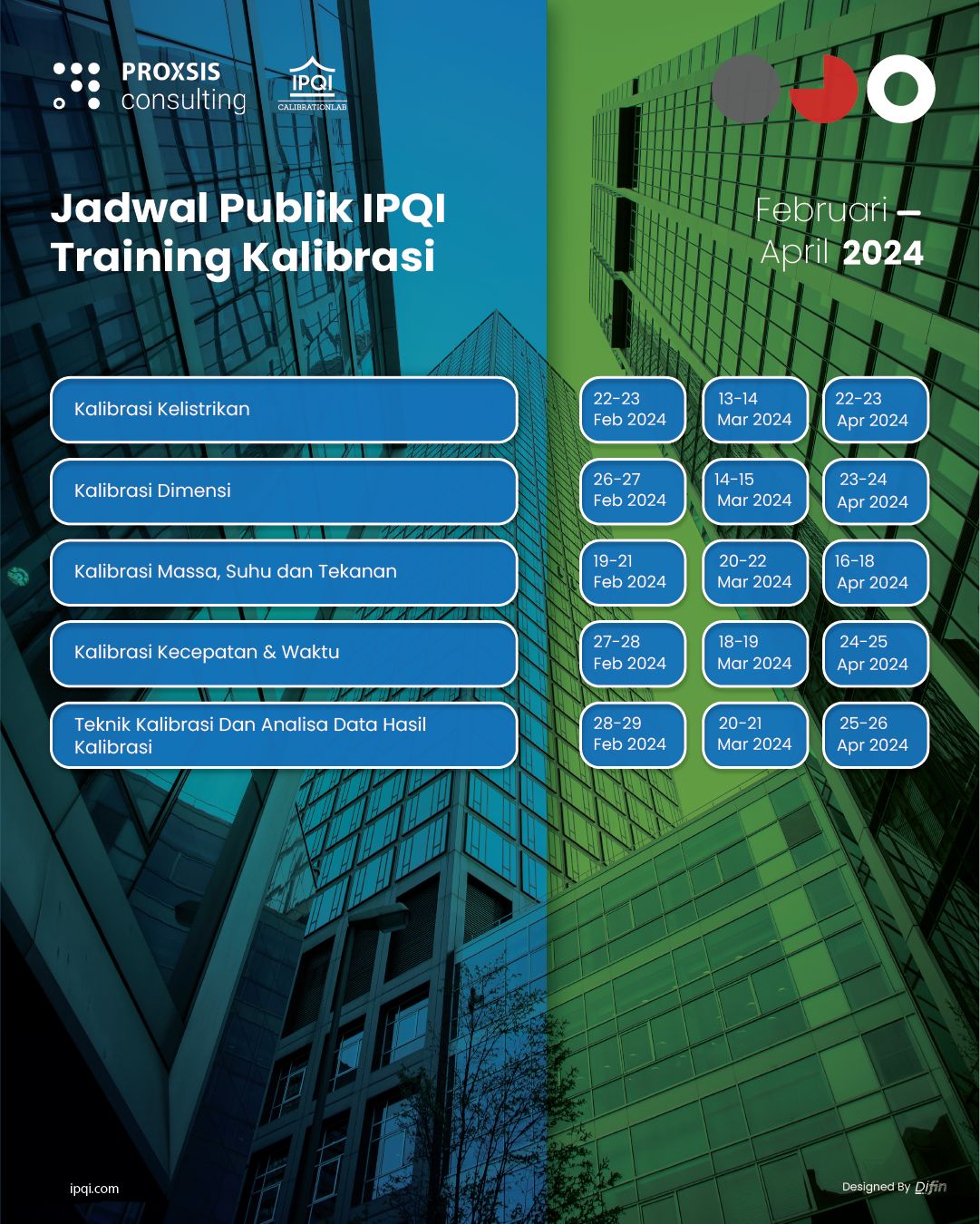

Segera tingkatkan efisiensi operasional perusahaan Anda melalui Pelatihan Training Total Productive Maintenance kami. Dapatkan pengetahuan mendalam dan keterampilan praktis untuk mengoptimalkan kinerja peralatan, mengurangi downtime, dan meningkatkan produktivitas secara signifikan. Daftar sekarang untuk mengambil langkah pertama menuju keunggulan operasional yang berkelanjutan!