Di tengah persaingan bisnis yang semakin ketat, perusahaan dituntut untuk terus berinovasi dan meningkatkan efisiensi operasional. Salah satu metode yang telah terbukti efektif dalam mencapai tujuan tersebut adalah metode 5S.

Metode yang berasal dari Jepang, tidak hanya berfokus pada peningkatan produktivitas, tetapi juga menciptakan lingkungan kerja yang lebih bersih, teratur, dan efisien. Dalam artikel ini, kita akan membahas secara mendalam tentang metode 5S, penjelasan detail setiap elemennya, tren terkini dalam penerapannya, serta studi kasus implementasi yang berhasil.

Mengenal Metode 5S

Metode 5S adalah pendekatan manajemen yang dirancang untuk meningkatkan efisiensi dan efektivitas operasional melalui pengelolaan lingkungan kerja yang lebih baik.

Istilah “5S” sendiri merujuk pada lima langkah yang harus diterapkan, yaitu: Sort (Seiri), Set in Order (Seiton), Shine (Seiso), Standardize (Seiketsu), dan Sustain (Shitsuke).

Metode 5S merupakan pendekatan yang sangat efektif untuk meningkatkan efisiensi operasional perusahaan. Dengan menerapkan langkah-langkah 5S secara konsisten, perusahaan dapat menciptakan lingkungan kerja yang lebih bersih, teratur, dan produktif. Penerapan metode ini tidak hanya berdampak positif pada efisiensi operasional, tetapi juga pada kepuasan karyawan dan budaya kerja secara keseluruhan. Selain itu, tren terkini seperti digitalisasi dan keberlanjutan menunjukkan bahwa metode

Baca juga : Membuat Rumah Lebih Nyaman dengan 5S: Tips dan Trik Sederhana

Elemen 5S

Metode 5S memiliki 5 elemen dengan karakteristik dan tujuan masing-masing secara keseluruhan dapat membantu perusahaan untuk mengurangi pemborosan, meningkatkan produktivitas, serta menciptakan budaya kerja yang lebih baik. Berikut penjelasan detail tentang setiap elemen dari metode ini:

Sort (Seiri)

Sort adalah langkah awal yang sangat penting karena fokus utamanya adalah menyingkirkan barang yang tidak diperlukan. Dengan mengurangi jumlah barang yang ada, kekacauan dapat diminimalkan dan hanya barang-barang yang relevan dan penting yang tersisa.

Proses ini juga melibatkan evaluasi fungsi dari setiap barang. Barang yang tidak memiliki nilai tambah atau tidak digunakan lagi harus dibuang atau disimpan di tempat yang terpisah. Dengan demikian, ruang kerja menjadi lebih terorganisir, dan karyawan dapat lebih mudah fokus pada tugas-tugas yang ada.

Set in Order (Seiton)

Setelah proses penyortiran, langkah berikutnya adalah mengatur barang-barang yang tersisa agar mudah diakses dan digunakan. Set in Order berfungsi untuk menciptakan sistematisasi yang jelas. Pada tahap ini, harus memastikan bahwa setiap barang memiliki tempat yang jelas dan dapat diakses dengan mudah.

Penggunaan label, warna, dan sistem penyimpanan yang baik sangat membantu dalam mengorganisir barang-barang. Dengan cara ini, waktu yang dihabiskan untuk mencari barang dapat diminimalkan, yang secara langsung berdampak pada peningkatan efisiensi operasional.

Shine (Seiso)

Shine tidak hanya melibatkan pembersihan debu atau sampah, tetapi juga mencakup pemeliharaan peralatan dan fasilitas kerja. Dengan melakukan pembersihan secara teratur, perusahaan dapat mendeteksi masalah lebih awal, seperti kerusakan pada peralatan atau kebocoran yang dapat menimbulkan risiko.

Lingkungan kerja yang bersih dan terawat juga meningkatkan keselamatan dan kesehatan karyawan, yang pada gilirannya dapat meningkatkan produktivitas.

Standardize (Seiketsu)

Standardize adalah tahap yang krusial untuk memastikan bahwa semua langkah yang telah diterapkan dapat dilakukan secara konsisten. Pada tahap ini, perusahaan harus mengembangkan prosedur dan kebijakan yang mengatur bagaimana setiap elemen 5S harus diterapkan dan dipertahankan.

Dengan adanya standar yang jelas, setiap anggota tim tahu apa yang diharapkan dari mereka dan bagaimana melaksanakan tugas mereka dengan baik. Standarisasi ini juga membantu dalam menjaga konsistensi dalam penerapan 5S di seluruh organisasi.

Sustain (Shitsuke)

Sustain menekankan pentingnya menjaga konsistensi dan keberlanjutan dalam penerapan 5S. Untuk mencapai tujuan ini, perusahaan harus melakukan pelatihan dan penguatan kebiasaan baik di antara karyawan.

Karyawan perlu diberi motivasi dan penghargaan atas usaha mereka dalam menerapkan metode 5S. Selain itu, manajemen juga harus melakukan pemantauan secara berkala untuk memastikan bahwa setiap elemen 5S tetap diterapkan.

Baca juga : Manfaat Luar Biasa 5S: Menciptakan Tempat Kerja yang Bersih, Aman, dan Nyaman

Tren Terkini dalam Penerapan 5S

Di era industri 4.0 yang semakin berkembang, penerapan metode 5S juga mengalami perubahan dan inovasi. Beberapa tren terkini dalam penerapan 5S adalah sebagai berikut:

- Digitalisasi dan 5S di Era Industri 4.0:

Seiring dengan kemajuan teknologi, perusahaan kini semakin mengadopsi teknologi digital untuk mendukung penerapan 5S. Digitalisasi memainkan peran penting dalam meningkatkan efisiensi dan efektivitas metode 5S. Penggunaan perangkat lunak dan aplikasi yang dirancang khusus untuk mengelola dan memantau penerapan 5S semakin populer. Alat digital ini memungkinkan perusahaan untuk mengumpulkan data secara real-time dan melakukan analisis untuk meningkatkan efisiensi.

- Aplikasi 5S Berbasis IoT (Internet of Things) dan Perangkat Lunak Manajemen Kerja

Penerapan IoT memungkinkan perusahaan untuk menghubungkan berbagai perangkat dan sistem untuk meningkatkan efisiensi operasional. Aplikasi 5S berbasis IoT dapat meningkatkan pemantauan dan kontrol dalam proses kerja. Misalnya, sensor dapat digunakan untuk memantau kebersihan dan kondisi peralatan secara otomatis. Dengan menggunakan perangkat lunak manajemen kerja yang terintegrasi, perusahaan dapat memantau penerapan 5S secara real-time dan membuat perbaikan yang diperlukan dengan cepat.

- 5S dan Sustainability

Di tengah meningkatnya kesadaran akan pentingnya keberlanjutan, banyak perusahaan yang mengaitkan penerapan 5S dengan upaya keberlanjutan. 5S dan keberlanjutan saling terkait dalam menciptakan lingkungan kerja yang lebih efisien dan ramah lingkungan. Dengan menciptakan lingkungan kerja yang lebih bersih dan teratur, perusahaan tidak hanya meningkatkan efisiensi, tetapi juga mengurangi dampak lingkungan dari operasi mereka. Contohnya, penerapan 5S dapat membantu mengurangi limbah dan meningkatkan efisiensi penggunaan sumber daya.

Baca juga : 7 Masalah Umum Manajemen Proses Bisnis dan Cara Mengatasinya

Studi Kasus: Implementasi Berhasil Metode 5S

Untuk memberikan gambaran yang lebih jelas mengenai efektivitas metode 5S, berikut adalah dua studi kasus yang menunjukkan implementasi berhasil dari metode ini di perusahaan:

Sarinda Bakery

Sarinda Bakery menerapkan metode 5S untuk memastikan ruang produksi tetap bersih dan teratur. Dalam proses ini, mereka fokus pada pengurangan pemborosan selama proses produksi dengan mengeliminasi aktivitas yang tidak memberikan nilai tambah.

Sebagai contoh, mereka melakukan penyortiran bahan baku yang tidak perlu dan mengatur kembali tata letak ruang produksi untuk meningkatkan aliran kerja. Dampaknya, implementasi 5S di Sarinda Bakery meningkatkan jumlah produksi dengan signifikan.

Dengan menghilangkan pemborosan, menjaga kebersihan, dan memastikan ruang produksi memenuhi standar yang telah ditentukan, mereka berhasil meningkatkan produktivitas dan efisiensi secara keseluruhan.

PT Sumber Urip Sejati

PT Sumber Urip Sejati menerapkan metode 5S pada divisi gudang mereka. Langkah-langkah 5S yang diterapkan mencakup Seiri (Sort), Seiton (Set in Order), Seiso (Shine), Seiketsu (Standardize), dan Shitsuke (Sustain).

Proses penyortiran dilakukan untuk mengeliminasi barang-barang yang tidak perlu, sementara pengaturan tata letak gudang dibuat agar barang-barang lebih mudah diakses.

Dampak dari penerapan 5S di divisi gudang membantu meningkatkan efisiensi dengan mengurangi waktu yang dihabiskan untuk mencari barang, meningkatkan kebersihan, dan mengurangi kesalahan dalam pengelolaan inventaris. Dengan langkah-langkah ini, PT Sumber Urip Sejati berhasil meningkatkan produktivitas dan mengurangi biaya operasional.

Baca juga : Rahasia Jepang Bangkit Pasca Bom Hiroshima dan Nagasaki, Pengaruh Budaya Kaizen?

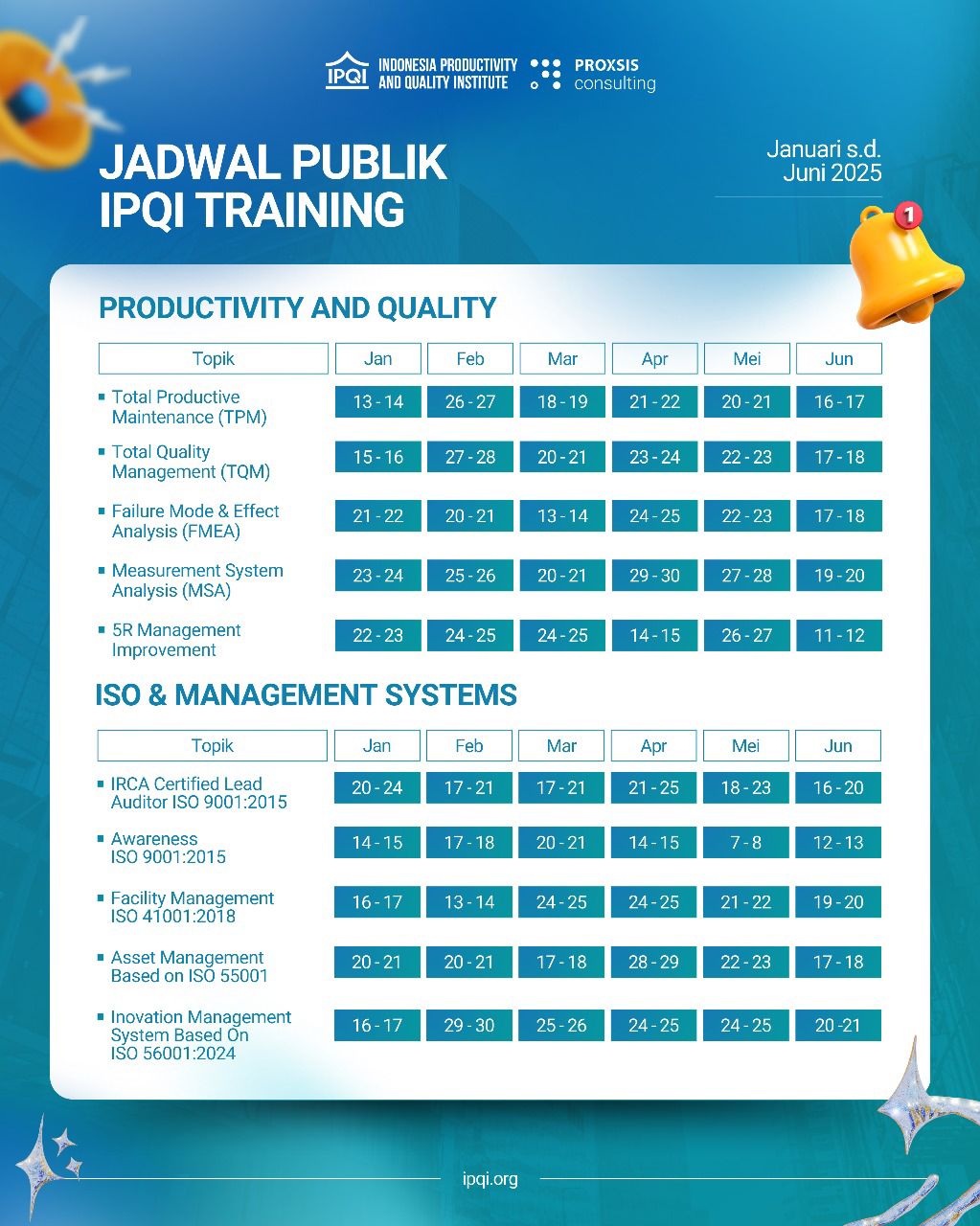

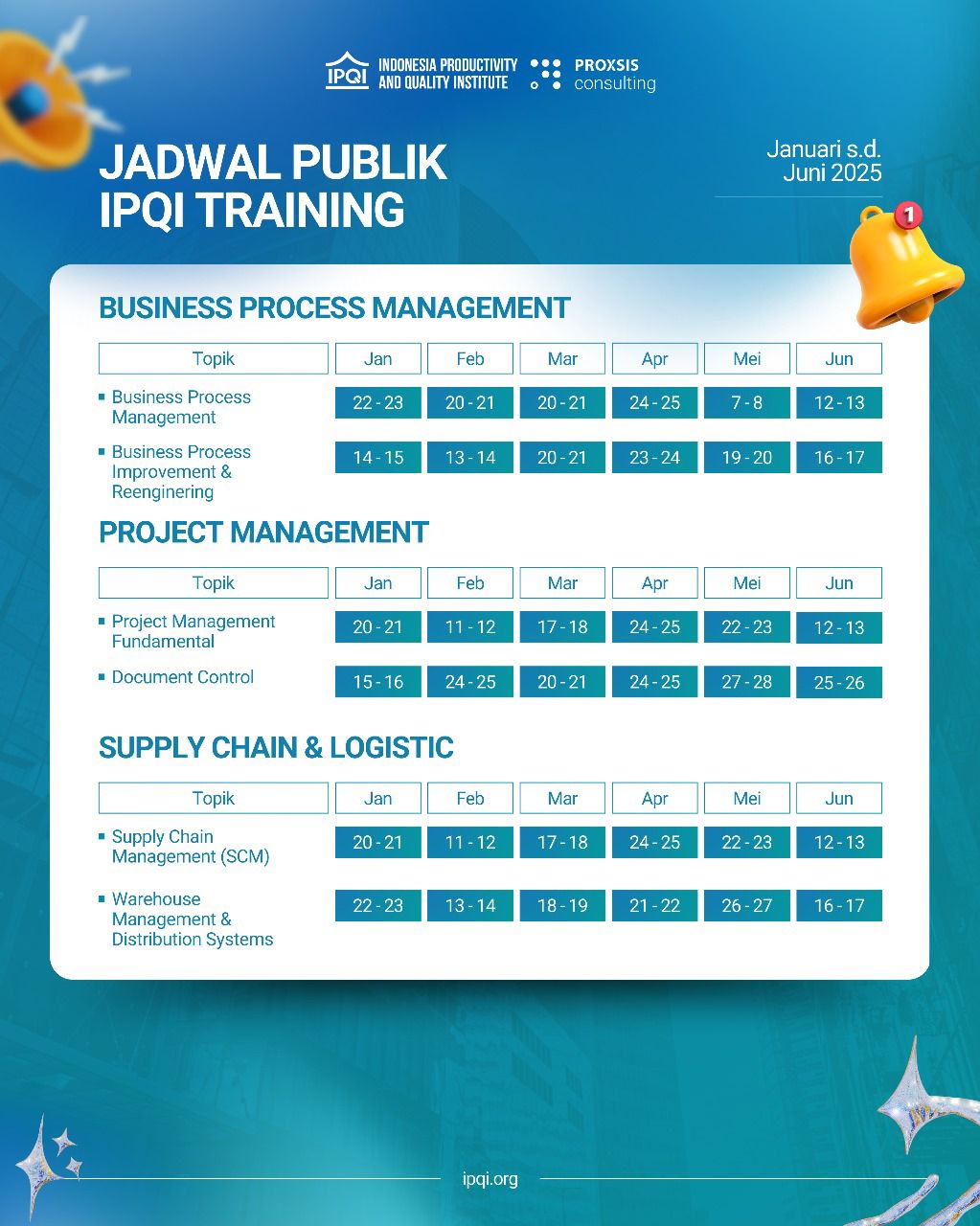

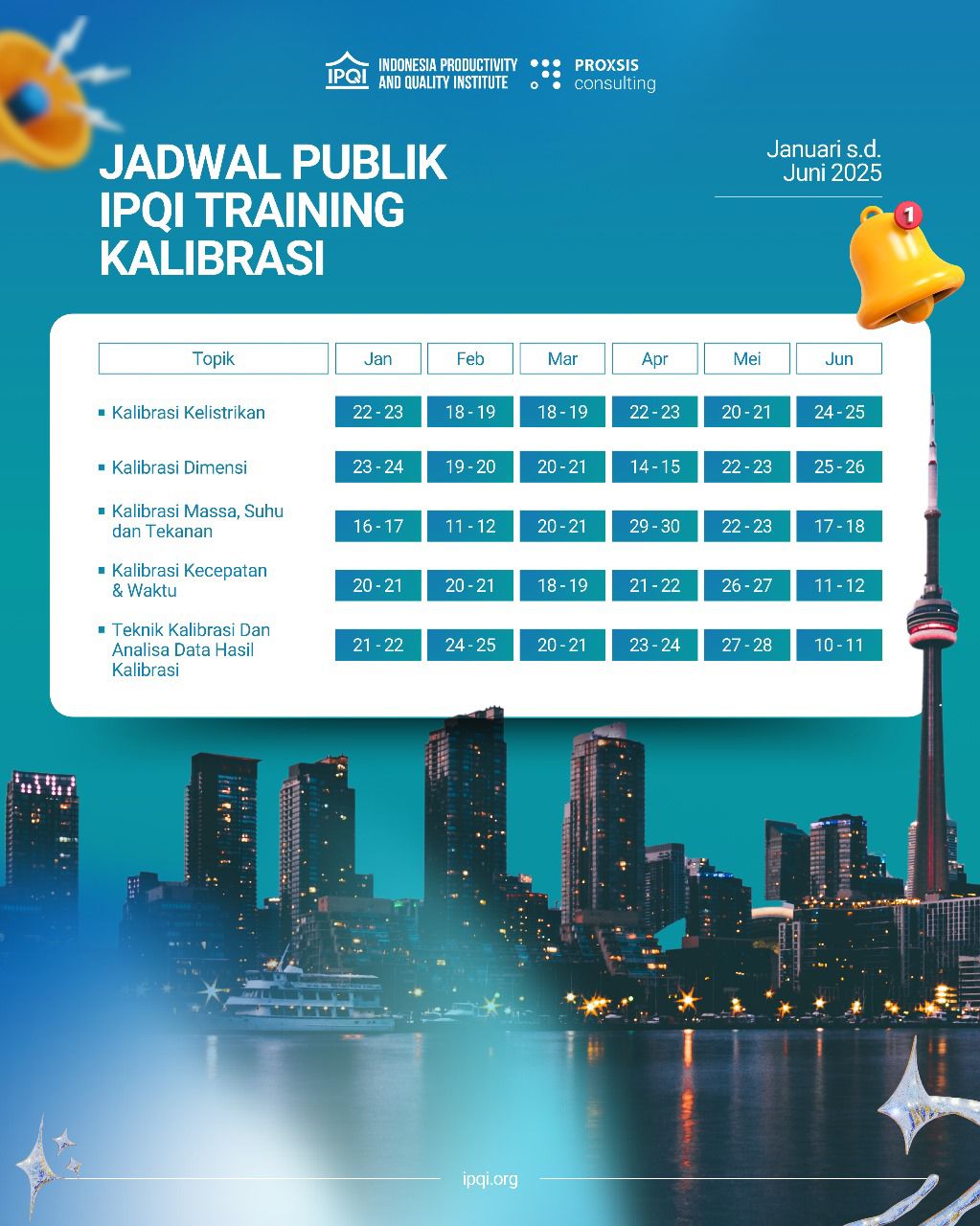

Tingkatkan Efisiensi Perusahaan Anda dengan Training 5R/5S Improvement Management Systems

Training 5R/5S Improvement Management Systems adalah program pelatihan yang dirancang untuk membantu perusahaan dalam menerapkan metode 5R/5S secara efektif. IPQI kembali membuka pelatihan 5R/5S Improvement Management Systems yang dirancang khusus untuk membantu perusahaan dalam menerapkan prinsip 5R/5S.

IPQI menyediakan metode dan pendekatan yang terbukti meningkatkan efisiensi operasional, produktivitas, dan kualitas lingkungan kerja di berbagai sektor industri. Dengan pelatihan ini, peserta akan mempelajari prinsip-prinsip dasar 5R/5S serta teknik-teknik praktis untuk menerapkannya dalam konteks nyata di tempat kerja.

Apa yang Akan Anda Pelajari?

- Dasar-dasar Metode 5R/5S: Memahami setiap elemen dari metode ini—Sort (Seiri), Set in Order (Seiton), Shine (Seiso), Standardize (Seiketsu), Sustain (Shitsuke)—dan bagaimana masing-masing berkontribusi pada peningkatan efisiensi.

- Praktik Terbaik dalam Penerapan 5R/5S: Belajar dari studi kasus dan praktik terbaik dari perusahaan yang telah berhasil menerapkan metode ini.

- Teknik Monitoring dan Evaluasi: Mengembangkan sistem untuk memantau dan mengevaluasi efektivitas penerapan 5R/5S di perusahaan Anda.

Jangan lewatkan kesempatan untuk meningkatkan efisiensi operasional perusahaan Anda. Daftar sekarang untuk Training 5R/5S Improvement Management Systems dan jadilah bagian dari perubahan positif dalam organisasi Anda! Untuk informasi lebih lanjut dan pendaftaran, kunjungi Training 5R/5S Improvement Management Systems.