Perusahaan yang mampu meningkatkan produktivitasnya dengan cara yang efisien dan berkelanjutan akan memiliki keunggulan kompetitif yang signifikan. Salah satu cara yang paling efektif untuk meningkatkan produktivitas adalah dengan menerapkan konsep continuous improvement (CI).

Konsep ini menekankan perbaikan berkelanjutan dalam setiap aspek bisnis, dari proses produksi hingga pengelolaan sumber daya manusia.

Artikel ini akan membahas lebih dalam mengenai continuous improvement, cara implementasinya, serta manfaat dan tantangan yang mungkin dihadapi dalam penerapannya.

Pengertian Continuous Improvement

Continuous improvement adalah pendekatan manajerial yang bertujuan untuk melakukan perbaikan secara berkelanjutan pada proses, produk, atau layanan dalam sebuah organisasi.

CI bukan hanya tentang perbaikan besar yang terjadi dalam periode tertentu, melainkan juga tentang perbaikan kecil yang dilakukan secara rutin dan berkelanjutan.

Dengan filosofi ini, perusahaan berusaha untuk mengurangi pemborosan, meningkatkan kualitas, dan memastikan efisiensi di seluruh bagian organisasi.

CI sering kali diterapkan dengan melibatkan seluruh anggota tim, mulai dari manajer hingga pekerja di lapangan, untuk mencari cara-cara baru yang lebih baik dalam melakukan tugas mereka.

Baca juga : Penerapan Continuous Improvement di Industri Manufaktur Indonesia

Hubungan Continuous Improvement dengan Proses Bisnis

Penerapan continuous improvement tidak terlepas dari integrasi dalam proses bisnis yang ada. CI berfokus pada perbaikan proses yang dapat dilakukan secara berulang untuk mencapai hasil yang lebih baik.

Hal ini tidak hanya berfokus pada produksi atau operasi saja, tetapi juga dapat diterapkan di berbagai aspek bisnis seperti pemasaran, pengelolaan sumber daya manusia, dan manajemen proyek.

Integrasi CI dalam Proses Bisnis

Integrasi CI dalam proses bisnis melibatkan pengenalan prinsip perbaikan terus-menerus ke dalam kegiatan sehari-hari. Proses bisnis yang ada tidak harus sepenuhnya diubah, melainkan harus ditingkatkan dengan cara-cara yang lebih efisien. Misalnya, dalam sebuah lini produksi, perusahaan bisa menggunakan analisis data untuk menemukan titik-titik pemborosan, serta melakukan penyesuaian terhadap mesin atau teknik produksi untuk meningkatkan output dan mengurangi biaya.

Manfaat Integrasi CI

Manfaat dari mengintegrasikan CI ke dalam proses bisnis antara lain:

- Peningkatan efisiensi operasional: Dengan memperbaiki proses secara berkelanjutan, perusahaan dapat mengurangi pemborosan dan mempercepat waktu siklus kerja.

- Pengurangan biaya: Melalui pengurangan pemborosan dan peningkatan proses, perusahaan dapat mengurangi biaya produksi.

- Kualitas produk yang lebih baik: Perbaikan berkelanjutan membantu perusahaan memastikan bahwa produk yang dihasilkan lebih konsisten dan memenuhi standar kualitas yang lebih tinggi.

- Kepuasan pelanggan yang meningkat: Peningkatan efisiensi dan kualitas produk akan berujung pada kepuasan pelanggan yang lebih tinggi, yang pada gilirannya dapat meningkatkan loyalitas dan reputasi merek.

Metode dan Alat dalam Continuous Improvement

Dalam menerapkan continuous improvement, ada berbagai metode dan alat yang dapat digunakan untuk membantu mempermudah dan memaksimalkan perbaikan yang dilakukan. Metode-metode ini adalah fondasi dari CI dan memberikan pendekatan yang terstruktur dalam menghadapi masalah yang ada.

Metode PDCA (Plan-Do-Check-Act)

Metode PDCA adalah salah satu pendekatan paling populer dalam continuous improvement. Siklus PDCA membantu perusahaan untuk memperbaiki proses secara berkelanjutan dalam empat langkah yang saling terhubung. Berikut penjelasan rinci dari masing-masing tahap dalam PDCA:

- Plan (Perencanaan): Pada tahap ini, perusahaan merencanakan perubahan atau perbaikan yang ingin diterapkan. Setelah itu, tim CI merencanakan solusi atau tindakan yang akan diterapkan untuk mengatasi masalah tersebut.

- Do (Pelaksanaan): Solusi atau perbaikan yang telah direncanakan diterapkan dalam skala kecil atau dalam eksperimen terbatas. Hal ini untuk menguji apakah perubahan yang dilakukan efektif dalam menyelesaikan masalah tanpa memengaruhi seluruh operasi.

- Check (Pemeriksaan): Pada tahap ini, data dikumpulkan untuk menilai apakah solusi yang diterapkan memberikan hasil yang sesuai dengan tujuan yang telah ditetapkan. Misalnya, apakah waktu produksi berkurang atau apakah kualitas produk meningkat?

- Act (Tindakan): Berdasarkan hasil evaluasi pada tahap pemeriksaan, jika perbaikan tersebut efektif, maka perubahan dapat diterapkan lebih luas dan menjadi bagian dari proses standar. Jika tidak efektif, perusahaan harus kembali ke tahap perencanaan dan mencari solusi lain.

Metode Kaizen

Kaizen adalah metode perbaikan berkelanjutan yang berfokus pada perubahan kecil namun konsisten dalam jangka panjang. Dalam filosofi Kaizen, setiap individu dalam organisasi, dari manajer hingga pekerja lapangan, terlibat dalam proses perbaikan.

Prinsip utama Kaizen adalah bahwa perbaikan terus-menerus lebih efektif daripada perbaikan besar yang dilakukan sesekali. Beberapa aspek utama Kaizen adalah:

- Keterlibatan Semua Karyawan: Semua orang, mulai dari tingkat manajemen hingga pekerja lapangan, diharapkan untuk berpartisipasi dalam proses identifikasi masalah dan mencari solusi. Ini menciptakan budaya yang sangat inklusif dan kolaboratif.

- Peningkatan Bertahap: Kaizen lebih mengutamakan perbaikan bertahap daripada perubahan besar sekaligus. Peningkatan kecil yang terus dilakukan dalam jangka panjang akan menghasilkan dampak yang lebih besar dan lebih berkelanjutan.

- Pengurangan Pemborosan: Kaizen fokus pada pengidentifikasian dan pengurangan pemborosan dalam berbagai bentuk, seperti waktu yang tidak efisien, pemborosan material, atau pemborosan dalam proses.

Alat Continuous Improvement (CI)

Selain metode, terdapat berbagai alat yang digunakan untuk mendukung implementasi CI dengan lebih efisien. Berikut adalah beberapa alat yang sering digunakan dalam CI:

- Fishbone Diagram (Diagram Tulang Ikan) atau Ishikawa Diagram: Fishbone diagram adalah alat yang digunakan untuk mengidentifikasi akar penyebab masalah.

- 5S (Sort, Set in order, Shine, Standardize, Sustain): 5S adalah metodologi yang bertujuan menciptakan lingkungan kerja yang terorganisir dengan baik dan efisien.

- Root Cause Analysis (Analisis Akar Penyebab): Alat ini digunakan untuk menemukan penyebab utama suatu masalah, bukan hanya mengatasi gejalanya. Dengan memahami akar penyebab, perusahaan dapat menerapkan solusi yang lebih tepat dan menyeluruh.

- Pareto Analysis: Alat ini digunakan untuk menganalisis data dan memfokuskan perhatian pada masalah yang paling signifikan. Prinsip Pareto, atau aturan 80/20, menyatakan bahwa 80% masalah seringkali berasal dari 20% penyebab.

- Flowchart (Diagram Alir): Flowchart digunakan untuk memvisualisasikan proses kerja, dari langkah pertama hingga langkah terakhir.

Baca juga : Mengimplementasikan Kaizen dan 5S Sebagai Budaya Perbaikan Berkelanjutan

Langkah-langkah Meningkatkan Produktivitas melalui Continuous Improvement

Penerapan CI untuk meningkatkan produktivitas memerlukan pendekatan yang sistematis. Berikut adalah langkah-langkah yang dapat diambil untuk mencapai hasil yang optimal.

- Identifikasi Area Perbaikan

Langkah pertama dalam menerapkan CI adalah dengan mengidentifikasi area yang membutuhkan perbaikan. Ini dapat dilakukan dengan cara mengumpulkan data dari berbagai bagian proses yang berjalan, termasuk feedback dari karyawan dan pelanggan. - Analisis Proses Saat Ini

Setelah mengidentifikasi area perbaikan, langkah berikutnya adalah melakukan analisis mendalam terhadap proses yang ada. Proses ini melibatkan pemetaan alur kerja, serta identifikasi pemborosan dan inefisiensi yang ada. - Implementasi Perbaikan

Dengan data yang terkumpul dan analisis yang telah dilakukan, perbaikan dapat diimplementasikan. Hal ini bisa melibatkan perubahan kecil dalam cara kerja, penggunaan alat baru, atau peningkatan keterampilan karyawan melalui pelatihan. - Evaluasi dan Penyesuaian

Setelah perbaikan diterapkan, sangat penting untuk melakukan evaluasi. Apakah perbaikan tersebut memberikan hasil yang diinginkan? Jika tidak, evaluasi lebih lanjut perlu dilakukan untuk menyesuaikan solusi yang ada dan mencapai tujuan yang lebih baik.

Baca juga : Perbedaan RPA dan BPM: Mana yang Cocok untuk Bisnis Anda?

Studi Kasus: Penerapan Continuous Improvement dalam Meningkatkan Produktivitas

Untuk memahami bagaimana continuous improvement (CI) dapat diterapkan secara praktis, mari kita lihat studi kasus nyata dari sebuah perusahaan manufaktur terkemuka, yaitu Toyota, yang dikenal sebagai pelopor konsep Kaizen.

Studi Kasus: Toyota dan Metode Kaizen

Toyota Motor Corporation adalah salah satu contoh paling terkenal dalam penerapan Kaizen, yang merupakan bagian integral dari sistem produksi mereka, Toyota Production System (TPS). Berikut adalah bagaimana Toyota menggunakan Kaizen untuk meningkatkan produktivitasnya secara signifikan:

- Identifikasi Masalah di Lini Produksi

Di salah satu pabrik Toyota, tim manajemen mengidentifikasi masalah dalam waktu tunggu (waiting time) yang terjadi di lini produksi, terutama pada proses pemasangan pintu mobil. Masalah ini menyebabkan penundaan yang berakibat pada penurunan efisiensi secara keseluruhan. - Partisipasi Karyawan dalam Mengusulkan Perbaikan

Dalam semangat Kaizen, Toyota melibatkan karyawan di setiap tingkat untuk memberikan ide perbaikan. Para pekerja di lantai produksi, yang paling akrab dengan proses tersebut, memberikan masukan bahwa posisi alat pemasangan pintu terlalu jauh dari area kerja mereka, sehingga mereka harus bolak-balik untuk mengambil alat tersebut. Hal ini tidak hanya memakan waktu tetapi juga menguras energi. - Implementasi Perbaikan Sederhana tetapi Efektif

Berdasarkan masukan tersebut, tim manajemen segera mengambil tindakan untuk memindahkan alat pemasangan pintu lebih dekat ke lokasi kerja. Selain itu, mereka juga menambahkan alat bantu ergonomis untuk mempermudah pemasangan pintu, sehingga waktu tunggu berkurang secara signifikan. - Evaluasi dan Hasil Perbaikan

Setelah perubahan dilakukan, Toyota mencatat pengurangan waktu tunggu sebesar 15% pada proses pemasangan pintu, yang meningkatkan output produksi harian mereka. Tidak hanya itu, tingkat kelelahan pekerja juga menurun, yang berdampak positif pada kualitas kerja dan kepuasan karyawan.

Baca juga : Value Stream Mapping dan Lean Manufacturing: Kolaborasi untuk Optimalisasi Proses

Tren Terbaru Penerapan Continuous Improvement

CI terus berkembang seiring dengan kemajuan teknologi dan perubahan kebutuhan pasar. Beberapa tren terbaru yang mempengaruhi penerapan CI antara lain:

- Digitalisasi Proses

Dengan meningkatnya penggunaan teknologi digital, banyak perusahaan kini menggunakan perangkat lunak manajemen proses dan alat berbasis cloud untuk melacak perbaikan dan mengidentifikasi area untuk peningkatan. Teknologi ini memudahkan perusahaan untuk mengelola data dan menganalisis proses secara real-time. - Otomatisasi

Penggunaan otomatisasi dalam proses produksi dapat mengurangi kesalahan manusia dan meningkatkan konsistensi. Dengan menggunakan robotika dan sistem otomatis, perusahaan dapat mengoptimalkan waktu dan sumber daya yang ada. - Analitik Data

Perusahaan semakin bergantung pada analitik data untuk membuat keputusan berbasis fakta. Dengan menggunakan data yang dikumpulkan dari berbagai proses, perusahaan dapat mengidentifikasi pola-pola dan potensi masalah lebih cepat, serta merumuskan solusi yang lebih tepat.

Tantangan dalam Implementasi Continuous Improvement

Meskipun continuous improvement memiliki banyak manfaat, ada beberapa tantangan yang sering dihadapi perusahaan dalam implementasinya:

- Resistensi terhadap Perubahan

Banyak karyawan yang merasa nyaman dengan cara kerja yang sudah ada dan cenderung menolak perubahan. Oleh karena itu, penting untuk melakukan komunikasi yang baik dan melibatkan mereka dalam proses perubahan. - Keterbatasan Sumber Daya

Implementasi CI seringkali membutuhkan waktu, tenaga, dan anggaran yang tidak sedikit. Perusahaan harus siap untuk berinvestasi dalam sumber daya yang diperlukan untuk mencapai hasil yang optimal. - Kurangnya Dukungan Manajemen

Tanpa dukungan penuh dari manajemen puncak, inisiatif CI mungkin akan sulit untuk diterima di seluruh organisasi. Manajemen harus menunjukkan komitmen dan menjadi contoh dalam mendorong budaya perbaikan berkelanjutan.

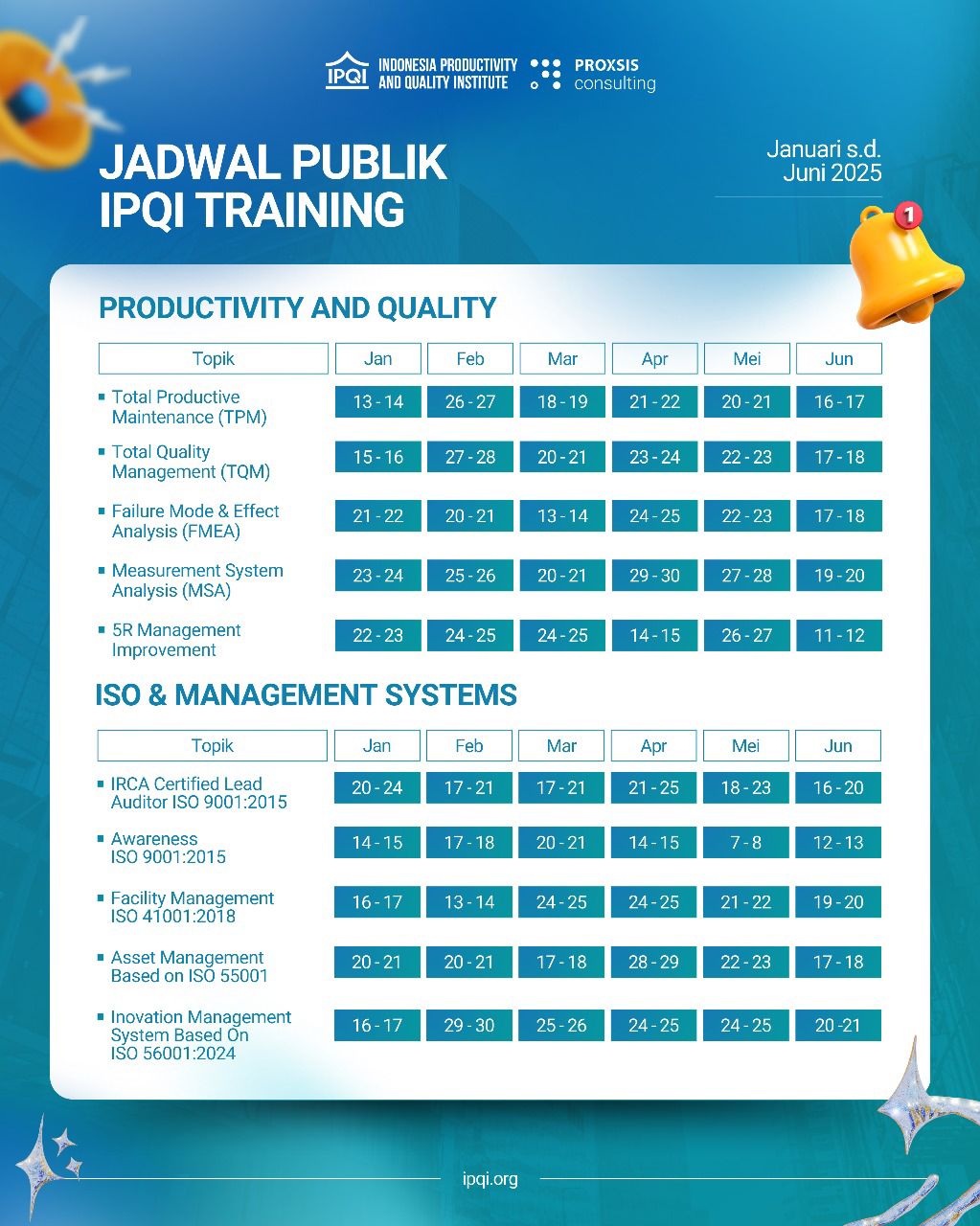

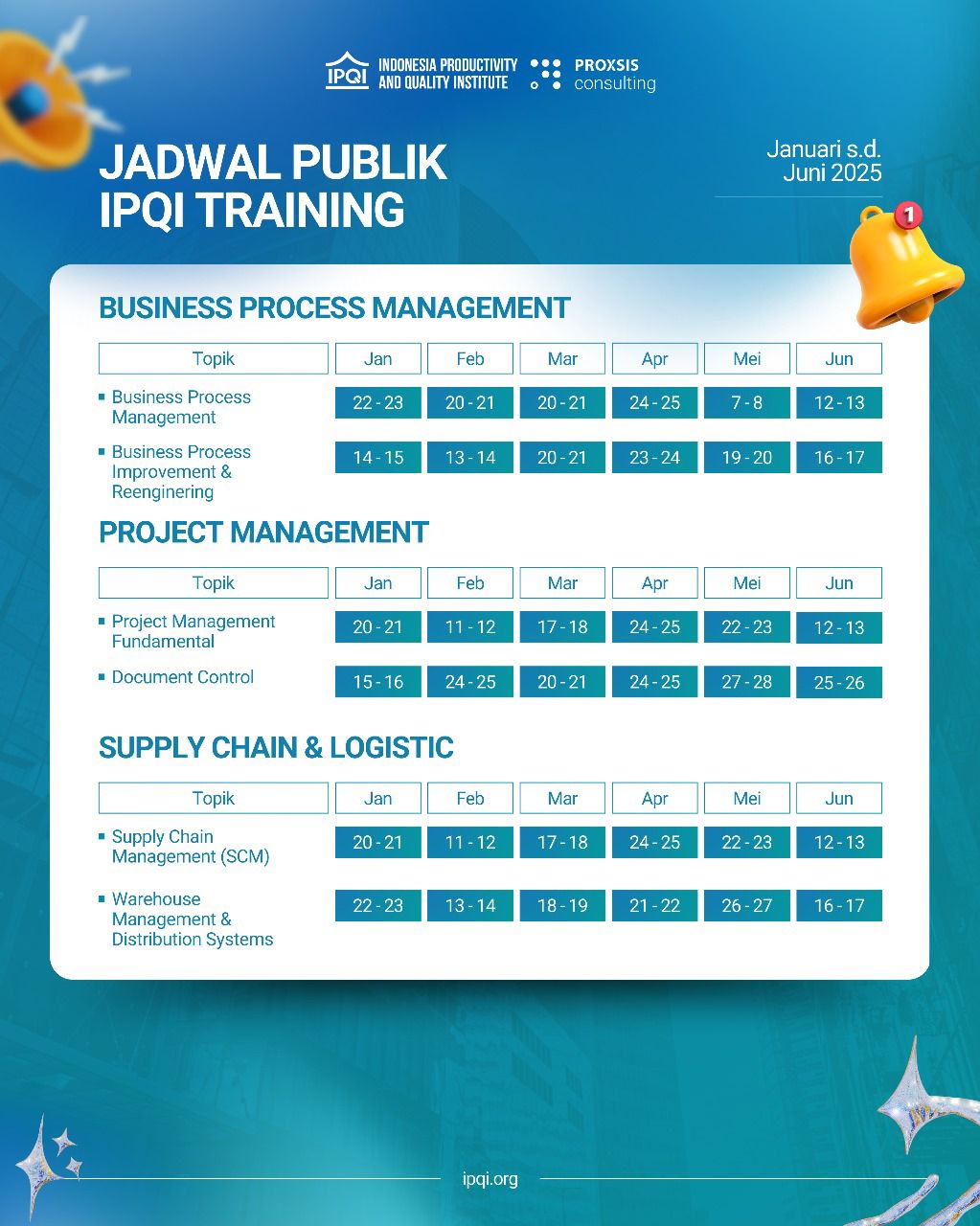

Training Business Process Management (BPM)

Apakah Anda ingin meningkatkan efisiensi dan efektivitas proses bisnis di perusahaan Anda? Training Business Process Management (BPM) dari IPQI dapat membantu Anda merancang, menganalisis, dan mengoptimalkan proses-proses penting dalam organisasi. Dengan mengikuti pelatihan ini, Anda akan memahami cara memetakan proses bisnis, mengidentifikasi area perbaikan, dan menyusun SOP yang lebih efektif. Dalam pelatihan ini, Anda akan mempelajari:

- Pengenalan dan prinsip dasar BPM

- Teknik pemetaan proses (Process Mapping)

- Identifikasi dan pengelolaan risiko proses

- Perancangan SOP dan KPI untuk evaluasi kinerja

- Studi kasus penerapan BPM di berbagai industri

Pelatihan menggunakan metode dialog interaktif, diskusi kelompok, dan studi kasus untuk memastikan transfer pengetahuan yang efektif. Ideal untuk manajer, supervisor, dan staf yang terlibat langsung dalam pengelolaan proses bisnis. Segera daftarkan diri Anda dengan mengunjungi link ini.