Apa Itu TPM?

TPM atau total productive maintenance adalah sebuah sistem yang digunakan untuk memelihara dan meningkatkan kualitas produksi melalui perawatan perlengkapan, peralatan kerja. Termasuk juga kinerja sumber daya manusia (SDM).

TPM dirancang untuk memastikan seluruh perlengkapan dan peralatan produksi beroperasi dengan kondisi yang baik, serta meningkatkan perlindungan dari kerusakan yang bisa menyebabkan gangguan terhadap proses produksi. TPM juga meliputi upaya mengintegrasikan pemeliharaan peralatan dan proses produksi untuk peningkatan kinerja perusahaan.

Penerapan TPM memiliki tiga fokus utama, yaitu zero product defect (tidak ada produk yang cacat), zero equipment unplanned failures (tidak ada kerusakan peralatan yang tidak terdeteksi sebelumnya) dan zero accident (tidak ada kecelakaan kerja).

Apa Tujuan TPM?

Secara umum tujuan Total productive maintenance untuk membantu perusahaan agar lebih produktif dengan meningkatkan efisiensi pada seluruh operasional perusahan; berikut tujuan dari TPM

- Meminimalkan biaya

- Optimalisasi peralatan

- Mengurangi kecelakaan

- Meningkatkan rasa kepemilikan karyawan

- Berbagi pengalaman dan ilmu

- Mengoptimalkan jadwal kerja setiap karyawan

- Tenaga kerja yang efisien

- Mengurangi pemborosan

- Meningkatkan Keterampilan karyawan

- Menjaga kualitas Produksi

- Meningkatkan waktu produksi

- Melibatkan banyak sektoral/bidang

- Memperbaiki keluhan pelanggan

- Meningkatkan kualitas bekerja

Fitur Utama TPM

Selain tujuan di atas, TPM juga memiliki fitur utama sebagai berikut:

- Melibatkan karyawan di setiap tingkat di semua bidang

- Menggabungkan pemeliharaan otonom dalam operasional harian

- Memantau produktivitas total di seluruh bidang

- Memaksimalkan efektivitas peralatan

- Tanggung jawab bersama untuk perbaikan kecil rutin, pemeliharaan, pembersihan, dan inspeksi

Apa Keuntungan TPM?

- Peningkatan ketersediaan peralatan

Proses TPM akan membantu perusahaan dalam mencegah dan meminimalisir potensi kegagalan peralatan yang dapat mengganggu proses produksi. - Menjaga kinerja peralatan

Operator akan melakukan pemeriksaan dan inspeksi terhadap peralatan secara teratur. Bila ditemukan peralatan yang mengalami gangguan serta rusak, operator akan segara mendiagnosis penyebab dan melakukan perbaikan, - Menekan biaya produksi

Penerapan TPM akan mendorong peningkatan OEE atau efisiensi peralatan secara keseluruhan, sehingga akan berdampak pada penurunan biaya produksi.

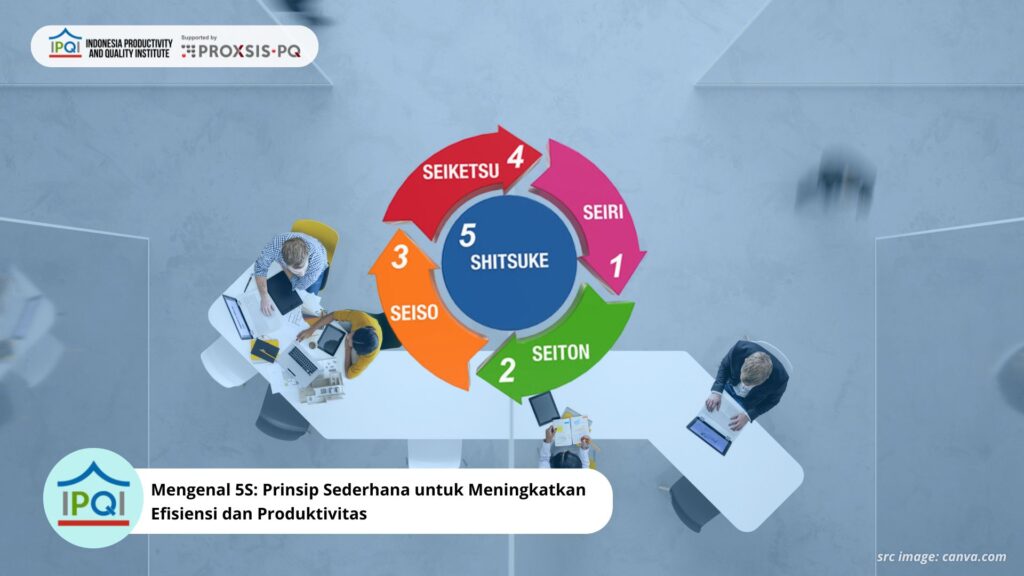

Sistem 5S TPM

Sistem 5S TPM adalah metodologi untuk menghilangkan item yang tidak perlu sehingga operasional bisa berjalan lebih cepat dan mudah. Berikut penjelasannya:

- Seiri (Ringkas)

Membedakan antara barang atau peralatan yang diperlukan dan yang tidak

- Seiton (Rapi)

Menata letak barang atau peralatan dengan tertata rapi

- Seiso (Kebersihan)

Menghilangkan sampah kotoran dan barang asing untuk menciptakan tempat kerja yang lebih bersih.

- Seiketsu (Standarisasi)

Memelihara kondisi barang sesuai standar, teratur rapi dan bersih.

- Shitsuke (Berkelanjutan)

Memastikan semua pekerjaan dijalankan sesuai dengan standar dan menjadi budaya kerja yang berkelanjutan

8 Pilar TPM

Dalam penerapan konsep TPM terdapat delapan bagian penting dengan tanggung jawab tersendiri yang dikenal dengan delapan Pilar TPM. Pilar-pilar tersebut merupakan landasan dalam mencapai tujuan TPM. Delapan pilar tersebut yaitu:

- Autonomous Maintenance (Perawatan Otonomus)

Autonomous Maintenance atau Jishu Hozen yaitu pihak yang tanggung jawab untuk perawatan rutin kepada operator seperti pembersihan mesin, pemberian lubrikasi/minyak dan inspeksi mesin. Sehingga operator memiliki rasa kepemilikan yang tinggi dan terdorong untuk meningkatkan pengetahuan pekerja terhadap peralatan yang digunakannya.

Pilar Autonomous Maintenance fokus pada perawatan mesin atau peralatan produksi agar berjalan dengan baik. Serta dapat mengidentifikasikan potensi kerusakan sebelum menimbulkan gangguan terhadap proses produksi.

- Planned Maintenance (Perawatan Terencana)

Pilar Planned Maintenance menjadwalkan tugas perawatan berdasarkan tingkat rasio kerusakan yang pernah terjadi dan/atau tingkat kerusakan yang diprediksikan.

Planned Maintenance dirancang untuk mengurangi kerusakan yang terjadi secara mendadak serta dapat lebih baik mengendalikan tingkat kerusakan komponen.

- Quality Maintenance (Perawatan Kualitas)

Pilar Quality Maintenance fokus pada masalah kualitas dengan memastikan peralatan atau mesin produksi dapat mendeteksi dan mencegah kesalahan selama proses produksi. Sehingga tingkat kegagalan produk akan terkendali dan biaya produksi pun menjadi semakin rendah.

- Focused Improvement (Perbaikan yang terfokus)

Focused Improvement atau Kobetsu Kaizen fokus pada membentuk kelompok kerja untuk secara proaktif mengidentifikasikan mesin dan peralatan kerja yang bermasalah dan memberikan solusi atau usulan-usulan perbaikan.

- Early Equipment Management (Manajemen Awal pada Peralatan kerja)

Early Equipment Management merupakan pilar TPM yang menggunakan kumpulan pengalaman dari kegiatan perbaikan dan perawatan sebelumnya untuk memastikan mesin baru dapat mencapai kinerja yang optimal. Tujuan dari pilar ini adalah agar mesin atau peralatan produksi baru dapat mencapai kinerja yang optimal pada waktu yang sesingkat-singkatnya.

- Training dan Education (Pelatihan dan Pendidikan)

Pilar Training dan Education diperlukan untuk mengisi kesenjangan pengetahuan saat menerapkan TPM. Kurangnya pengetahuan terhadap alat atau mesin yang dipakainya dapat menimbulkan kerusakan pada peralatan dan mengganggu produktivitas kerja, sehingga berpotensi menimbulkan kerugian bagi perusahaan.

- Safety, Health and Environment (Keselamatan, Kesehatan dan Lingkungan)

Para Pekerja harus dapat bekerja dan mampu menjalankan fungsinya dalam lingkungan yang aman dan sehat. Dalam Pilar ini, Perusahaan diwajibkan untuk menyediakan Lingkungan yang aman dan sehat serta bebas dari kondisi berbahaya. Tujuan Pilar ini adalah mencapai target Tempat kerja yang “Accident Free” (Tempat Kerja yang bebas dari segala kecelakaan).

- TPM in Administration (TPM dalam Administrasi)

TPM in Administration bertujuan untuk memastikan semua pihak dalam perusahaan memiliki konsep dan persepsi yang sama termasuk staff administrasi seperti perencanaan dan keuangan)

Apa itu OEE?

Terdapat tiga indikator utama pengukuran, yaitu Availability yaitu waktu kesediaan mesin, Performance atau jumlah unit yang diproduksi dan Quality yaitu mutu yang dihasilkan. Klasifikasi pengukuran OEE dikategorikan sebagai berikut:

- Score 100 persen yaitu produksi dianggap sempurna karena hanya memproduksi produk tanpa cacat, bekerja dalam performance yang cepat, dan tidak ada downtime.

- Score 85 persen yaitu produksi dianggap kelas dunia karena sering dijadikan target jangka panjang.

- Score 60 persen yaitu produksi dianggap wajar, tapi menunjukkan ada ruang yangbesar untuk improvement.

- Score 40 persen yaitu produksi dianggap memiliki skor yang rendah, tapi dalam kebanyakan kasus dapat dengan mudah ditingkatkan melalui pengukuran langsung.

Tahapan Implementasi TPM

Tahapan Implementasi TPM

-

Identifikasi Area Pilot

Menggunakan area pilot untuk langkah awal penerapan TPM akan membantu karyawan untuk beradaptasi dan menerima sistem baru. Pemilihan peralatan untuk area pilot harus memperhatikan alat yang mudah untuk ditingkatkan, tidak memiliki banyak hambatan sering terjadi dan mudah ditingkatkan.

-

Mengembalikan peralatan ke kondisi prima

Konsep dari mengembalikan kondisi peralatanke kondisi prima dengan menggunakan sistem 5S. Operator bahkan harus memfoto kondisi peralatan sebelum dimaintenance dan kondisi setelah dimaintenance.

-

Mengukur OEE

Langkah selanjutnya untuk menerapkan TPM adalah dengan mengukur OEE baik secara manual atau menggunakan software. Mengukur OEE secara reguler akan mendapatkan data terkait program TPM, apakah sudah berjalan dengan baik dari waktu ke waktu.

-

Mengatasi atau mengurangi kerugian besar

Pada tahapan ini, perusahaan harus mengumpulkan karyawan lintas sektor mulai dari operator, maintenance, dan supervisor yang dapat mengolah data pengukuran OEE. Untuk kemudian dianalisis dan mengidentifikasi penyebab penurunan produktivitas yang menimbulkan kerugian.

-

Menerapkan pemeliharaan yang telah direncanakan

Langkah terakhir yaitu mengintegrasi teknik pemeliharaan proaktif ke dalam program perusahaan. Pertama, mengidentifikasi semua komponen yang akan diberikan proactive maintenance. Kemudian menentukan interval awal untuk proactive maintenance. Dan selanjutnya menciptakan sistem umpan balik untuk mengoptimasi interval maintenance.

Nah, itulah penjelasan terkait tujuan dan manfaat dan penerapan TPM. Bagaimanapun produktivitas merupakan urat nadi dari kinerja perusahaan. Sebagaimana diketahui tingkat produktivitas yang tinggi sama dengan keuntungan yang lebih besar.