Pilar ke-1: Fokus pada Workplace Continues Improvement

“ Dapakah Setup time dan Changeover diperpendek waktunya? [SMED]”

“3 langkah dalam pelatihan untuk menjadikan cepatnya pemahaman yaitu 1) Pelatihan dengan kelengkapan Audio dan Visual Video; 2) Pelatihan sambil mempraktekan (workshop); 3) Ujilah bagaimana Mereka mengerjakan apa yang diketahuinya ditempat dimana melakukan pekerjaan yang sesungguhnya”

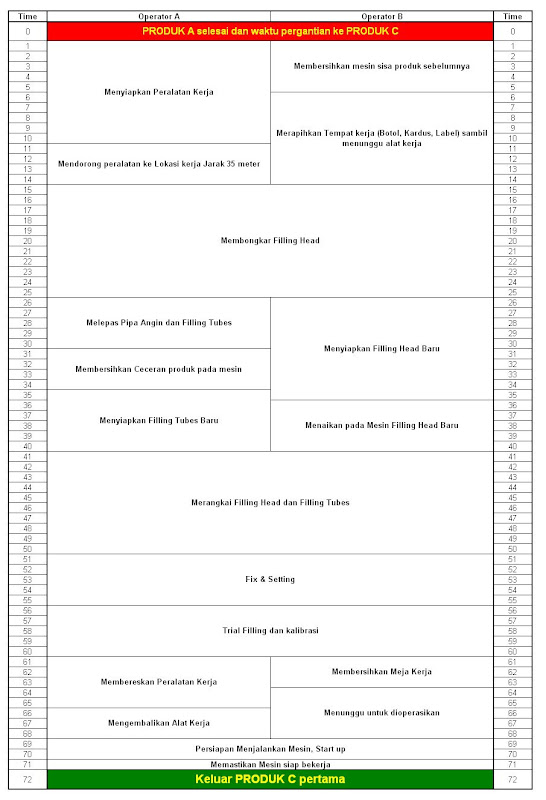

”LANGKAH #2: Pisahkan ELEMENT aktivitas INTERNAL & EXTERNAL”

2.1 Identifikasikan proses Setup/Changeover yang sekarang ada (Aktivitas yang dipilih sesuai urutan PARETO, Skala Prioritas).

2.2 Analisa data Aktivitas Internal & External

TOTAL INTERNAL = 57 Menit dan TOTAL EXTERNAL = 53 Menit.

TARGET yang akan dicapai adalah = TOTAL Waktu Setup = 30 Menit + 10%

Anda bisa membuatnya hingga detail, sampai mengencangkan baut atau mengeser sebuah tutup. Bila ini dilakukan maka akan memudahkan proses improvement.

”LANGKAH #3: PERBAIKI dan TINGKATKAN kinerja pada tiap element aktivitas”

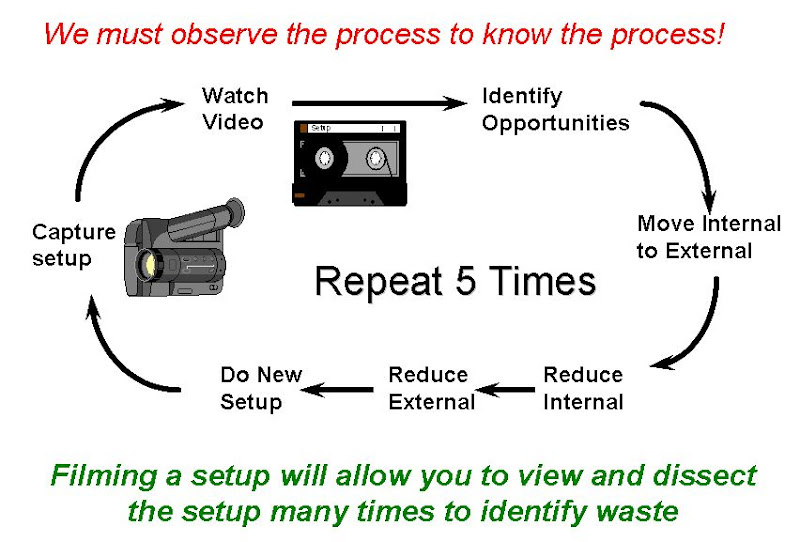

3.1 Buatlah Video pada aktivitas tersebut dan analisa

-

Membongkar Filling Head

-

Melepas pipa Angin dan Filling Tubes

-

Menyiapkan Filling Head Baru

-

Menyiapkan Filling Tubes Baru

-

Menaikan Filling Head pada Mesin

-

Merangkai Filling Head dan Filling Tubes

-

Fixing, Setting, Trial dan Kalibrasi

-

Start up mesin

Analisa & pelajari: Jointing, Kesulitan pengerjaan, Setting & Fixing

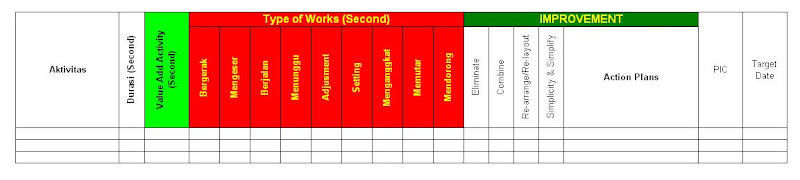

3.2 Identifikasikan potensi pengurangan waktu aktivitas pada Internal & External.

- Analisa 8 Pemborosan MUDA pada aktivitas Internal dan External (Competencies, Waiting, Transportation, Over processing, Motion, Defect, Inventory/WIP, Over production)

- Pengurangan terhadap aktivitas: Mencari, Mendorong/berjalan, Waktu persiapan/programing/setup, Mengukur, Menyambung, Masang, Mengangkat, Menganti parts/tools, Mengeser, Membalik, Menunggu, dsb.

- Ubahlah sedemikian hingga seluruh operasi menjadi External Activities (at maximum level not just optimum, make possible for the impossible thing)

- Pergunakanlah alat bantu problem solving seperti Brainstorming, SPC, Diagram Fishbone, 5xWhy,…

- Buatlah peta pergerakan Orang terhadap alat, mesin dan aktivitas

3.3 Lakukan modifikasi perbaikan pada Tools, Jigs, Devises, Fixes, Parts, Mesin dan Metode kerja sesuai rekomendasi analisa aktivitas sehingga pekerjaan menjadi lebih sederhana dan cepat.

3.4 Gunakan pendekatan E+C+R+S

- E = Eliminate è Hilangkan pemborosan disegala aktivitas

- C = Combine è Bila perlu gabungkan dua atau lebih aktivitas agar lebih singkat, ringkas dan serderhana

- R = Re-arrage & Re-layout è Modifikasi urutan, tempat, pergerakan, arah untuk mencapai waktu yang paling singkat

- S = Simplify & Simplicity è Sederhanakan, Ringkas dan Mudah sehingga Operator mudah dalam bekerja dan Supervisor mudah dalam pengecekan & pengontrolan.

”LANGKAH

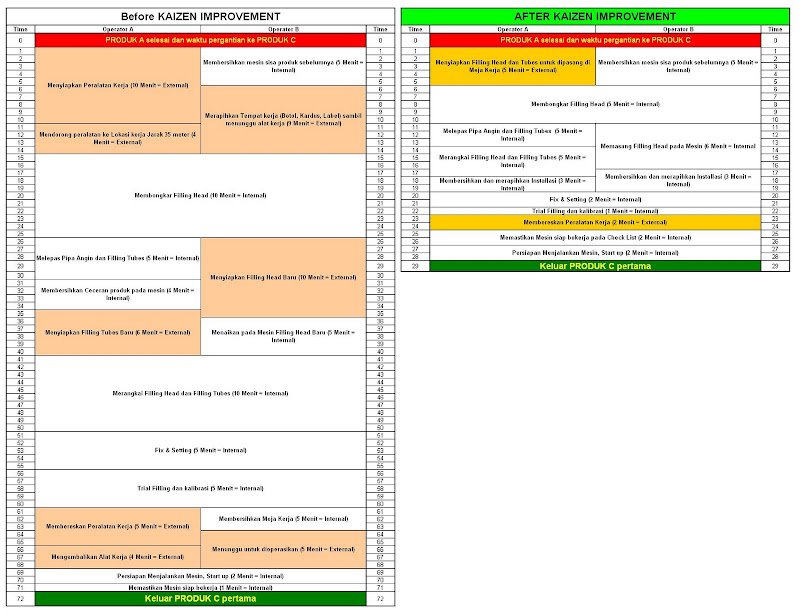

#4: AMATI & CATAT aktivitas SETELAH perbaikan”

4.1 Lakukan follow up dengan benar (What, How, Who, When?), sehingga improvement dapat dilaksanakan tepat waktu.

4.2 Petakan kembali setelah perbaikan. Catat dan dokumentasikan improvement yang telah dilakukan.

4.3 Praktekan dan Rekam (video) aktivitas setelah perbaikan. Putar ulang video perbaikan tersebut analisa kemungkinan penerapan bagi kemudahan.

KAIZEN IMPROVEMENT:

1. Perencanaan produksi 100% pasti untuk 36 Jam kedepan

2. Seluruh peralatan telah siap pada jam 3 sore untuk proses change over produksi hari besoknya

3. Seluruh alat kerja, Tools, Jigs, Fix, dsb dalam kondisi baik, bersih dan siap pakai

4. Alat kerja, tools, jibs, fix, dsb telah ada diatas trolley dan siap diantarkan (Telah disiapkan pada kotak Changeover Tools Area)

5. Supervisor dan Teknisi siap membantu percepatan pelaksanaan Changeover dan akan stand-by 5 menit pertama untuk pertolongan pada kesulitan

6. Perubahan pada Lock & Lock, Jigs, Fixture ==> Mengurangi waktu installasi, Kalibrasi, Setting dan Trial

7. Coupling pipa angin telah dimodifikasi demikian juga dengan assembly Filling Head & Tubes

8. CHECK LIST… kunci Keselamatan Kerja & MUTU

”LANGKAH #5: Bakukan menjadi SOP yang baru”

5.1 Untuk mempercepat dan mempermudah proses pemahaman dalam penerapan, terapkanlah OPL (One Point Lesson), Video Training, Visual Instruksi Kerja dan Kompetensi Matrix.

5.2 Bakukan prosedure dan buat rekaman yang terbaik.

5.3 Buatlah Video (disarankan) hanya pada critical activities. Buatlah catatan training. Ujilah tingkat pemahaman mereka, bila perlu ulangi hingga benar-benar sesuai dengan urutan rencana pembakuan.

5.4 Acuan pertama adalah kepatuhan pada urutan kerja, pemahaman dan kemampuan untuk penerapan. Bukan pada kecepatan, dengan berjalannya waktu maka review pada kecepatan diperlukan.

”LANGKAH #6: Pelatihan & Implementasi”

5.5 Lakukan pelatihan pada Supervisor dan operator.

5.6 Implementasi untuk kepatuhan terhadap aturan dan urutan.

5.7 Implementasikan segera dan lakukan review setelah 5 kali pelaksanaan untuk menjamin efektifitas, untuk mengejar gaps waktu dan percepatan sesuai target waktu.

Sumber: bestmanufacturing.blogspot.com