Metode Lean Manufacturing adalah pendekatan yang telah terbukti efektif dalam mengoptimalkan proses produksi dan mengurangi pemborosan dalam berbagai industri. Terutama dalam membantu perusahaan untuk menjaga dan meningkatkan performa perusahaan yang lebih efisien dan berkelanjutan.

Lean manufacturing dikenal sebagai filosofi operasional yang menekankan optimalisasi proses bisnis untuk mencapai hasil yang lebih maksimal dengan mengurangi pemborosan sumber daya, waktu, dan tenaga kerja. Pendekatan ini berasal dari Toyota Production System dan telah menjadi dasar bagi banyak industri dalam upaya meningkatkan produktivitas dan kualitas.

Apa itu Lean Manufacturing?

Lean Manufacturing adalah pendekatan proses bisnis yang bertujuan untuk menghilangkan pemborosan dalam proses manufaktur untuk mencapai efisiensi dengan mengurangi stok, waktu proses bisnis, biaya, dan meningkatkan kualitas produk. Prinsip-prinsip Lean ini juga mencakup pengurangan limbah, peningkatan aliran kerja, melibatkan karyawan, dan fokus pada nilai bagi pelanggan.

Tujuan utama dari Lean Manufacturing adalah mencapai proses bisnis yang lebih efisien, responsif, dan hemat biaya. Berikut 10 alat dan metode lean manufacturing untuk meningkatkan efisiensi proses bisnis.

Baca juga : Lean Manufacturing: Pengertian, Prinsip dan Keuntungannya dalam Proses Bisnis

10 Alat dan Metode Lean Manufacturing untuk Meningkatkan Efisiensi Produksi

1. Value Stream Mapping

Value Stream Mapping (Pemetaan Aliran Nilai) adalah alat untuk mengidentifikasi dan menghapus pemborosan dalam proses bisnis dengan memetakan langkah-langkah dalam alur kerja. Alat ini membantu perusahaan untuk lebih memahami aliran nilai secara rinci sehingga dapat mengidentifikasi peluang untuk mengurangi waktu siklus proses bisnis dan mengoptimalkan langkah-langkah operasional.

2. Just-In-Time Production

Metode Just-In-Time Production (Produksi Sesuai Permintaan) membantu perusahaan untuk menghindari overproduction dengan memproduksi barang hanya ketika ada permintaan yang nyata. Tujuannya agar perusahaan dapat mengurangi biaya penyimpanan dan meningkatkan respons terhadap fluktuasi pasar.

3. Kaizen

Kaizen (Peningkatan Berkelanjutan) adalah konsep Lean Manufacturing dalam meningkatkan proses bisnis berkelanjutan yang melibatkan semua tingkatan organisasi. Mulai dari mendorong karyawan untuk secara terus-menerus memperbaiki proses, mengidentifikasi hambatan, dan mengimplementasikan solusi untuk meningkatkan efisiensi.

4. 5S Methodology

5S merupakan metode untuk menjaga area kerja tetap rapi, terorganisir, dan efisien dengan prinsip lima langkah yaitu sortir, susun, sebersihkan, standarisasi, dan disiplin. Metode ini membantu mengurangi pemborosan waktu yang dihabiskan untuk mencari alat atau barang yang diperlukan.

5. Poka-Yoke

Poka-Yoke (Error Proofing) merupakan metode pencegahan kesalahan yang dirancang untuk mencegah terjadinya cacat atau kesalahan dalam proses bisnis. Seperti penggunaan sensor untuk menghindari kesalahan manusia dalam proses bisnis.

6. Total Productive Maintenance

Alat selanjutnya yaitu Total Productive Maintenance (TPM) yang melibatkan perawatan rutin dan perbaikan mesin untuk menghindari kerusakan atau kerusakan yang dapat mengganggu proses bisnis. Perusahaan dapat mengurangi waktu henti yang tidak terduga dengan menjaga peralatan dalam kondisi optimal.

7. Continuous Flow Manufacturing

Metode selanjutnya yaitu Continuous Flow Manufacturing (Produksi Aliran Berkelanjutan) dimana produk bergerak terus-menerus melalui tahap proses bisnis tanpa jeda yang signifikan, sehingga mengurangi pemborosan waktu antara langkah-langkah proses bisnis dan meningkatkan efisiensi secara keseluruhan.

8. Kanban System

Kanban adalah metode visual untuk mengendalikan aliran kerja dan persediaan yang bertujuan untuk membantu perusahaan memproduksi produk yang diperlukan, berdasarkan sinyal visual dari langganan atau proses berikutnya dalam aliran kerja.

9. Single-Minute Exchange of Die

Single-Minute Exchange of Die (SMED) adalah metode untuk mengurangi waktu penggantian peralatan antara proses bisnis produk yang berbeda yang memungkinkan perusahaan dapat menghindari overproduction, dan menyesuaikan proses bisnis dengan permintaan.

10. Six Sigma

Six Sigma merupakan metode yang fokus pada mengurangi variasi dalam proses bisnis untuk mencapai tingkat kualitas yang sangat tinggi. Hal ini melibatkan penggunaan data dan analisis statistik untuk mengidentifikasi dan mengatasi penyimpangan dalam proses.

Baca juga : 10 Tips Produktivitas Terbaik untuk Memelihara Efisiensi Industri Halal

Kesimpulan

Lean Manufacturing menawarkan berbagai manfaat bagi perusahaan dalam meningkatkan efisiensi proses bisnis, mengurangi pemborosan, dan meningkatkan kualitas produk. Dengan mengkombinasi berbagai strategi, metode dan alat dalam lean Manufacturing, memungkinkan perusahaan untuk menjadi lebih efisien dalam segi proses bisnis dan responsif terhadap permintaan pasar sehingga memperkuat daya saing mereka di pasar global.

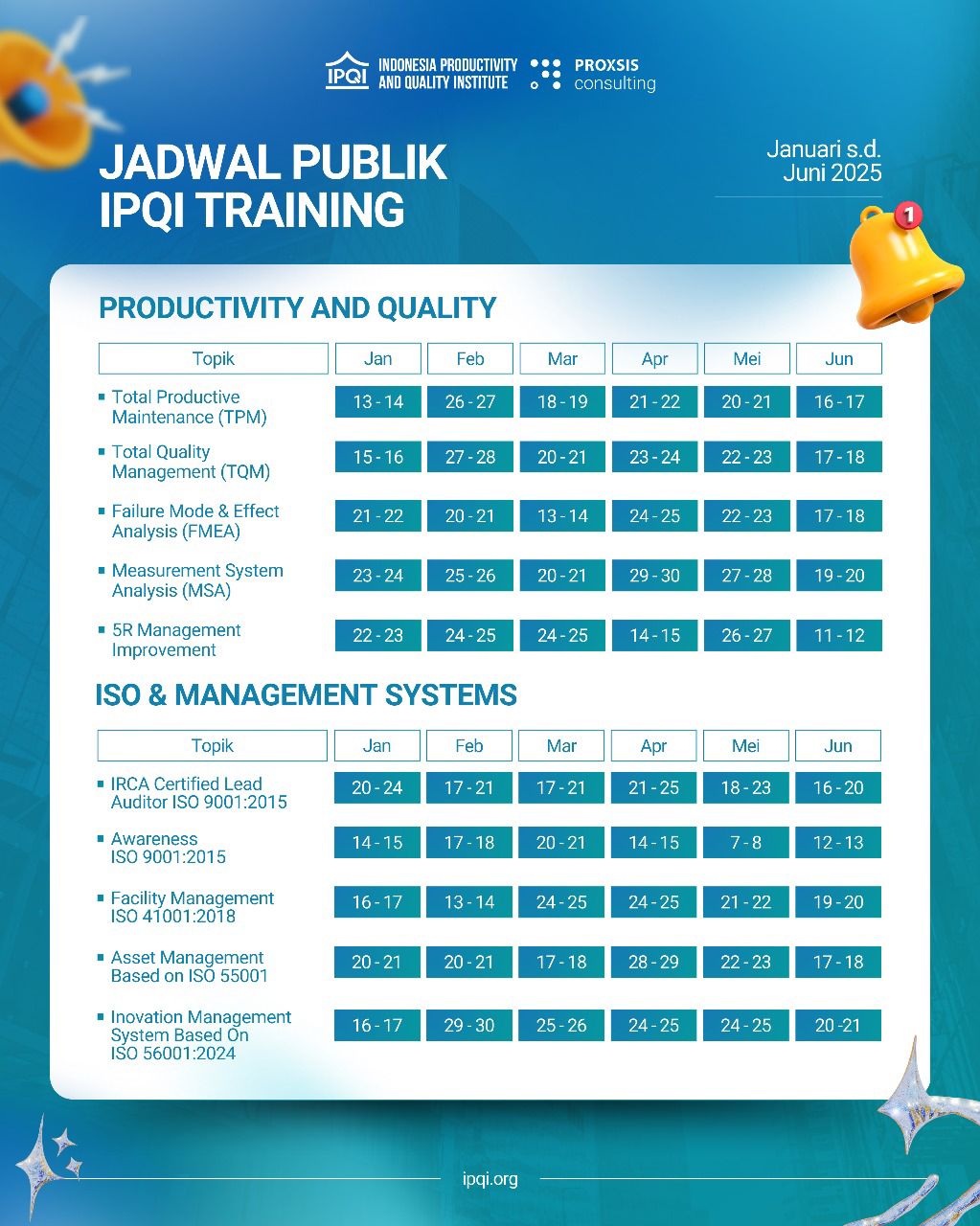

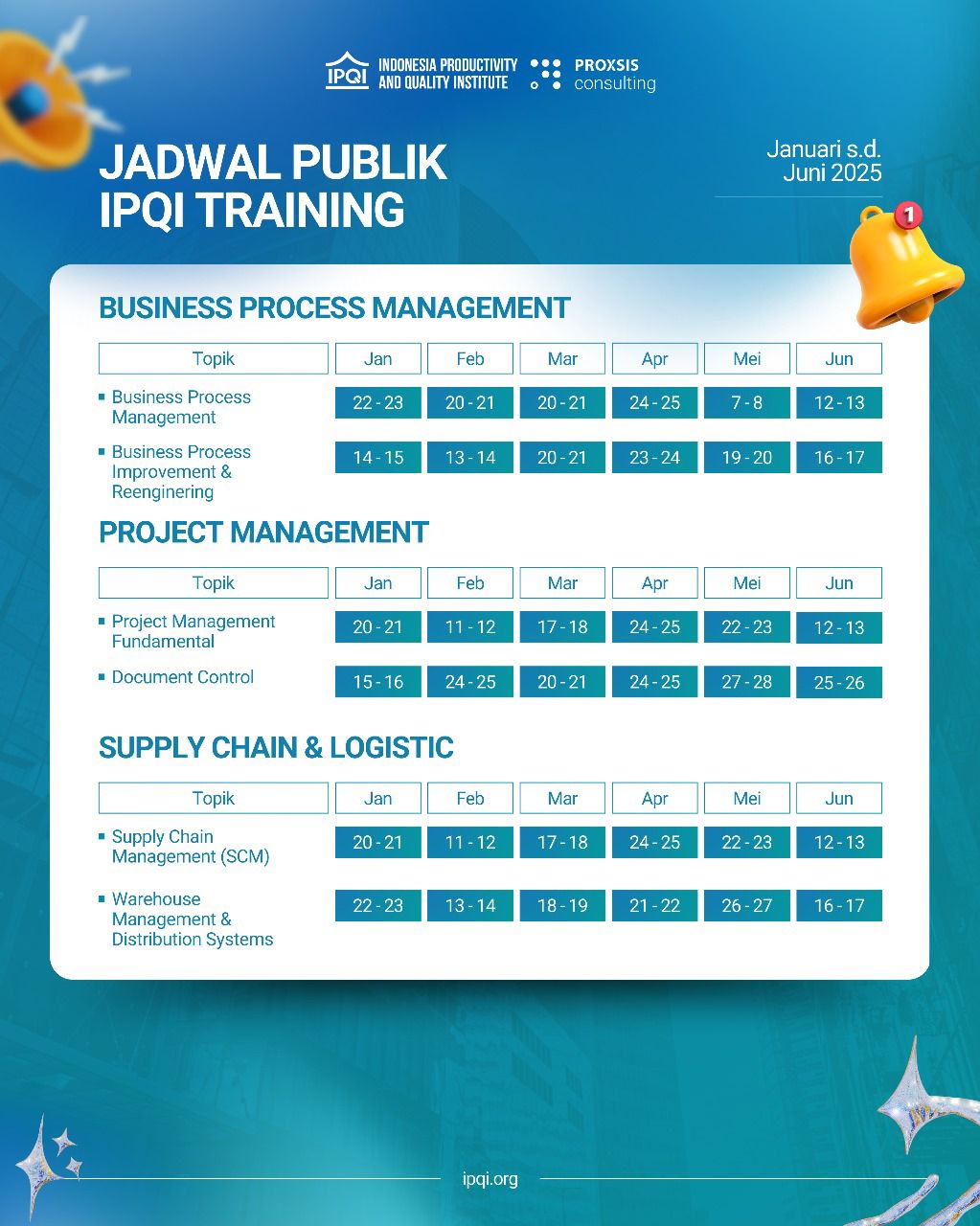

Bentuk Masa Depan Proses Bisnis Anda dengan Pelatihan Lean Manufacturing! Tingkatkan Keterampilan Anda dan Hadapi Tantangan Industri. Jadi Salah Satu Ahli Lean Manufacturing. Temukan Pelatihan Terbaik di sini dan Mulailah Perjalanan Menuju Kesuksesan!