Dalam dunia manufaktur, pemborosan adalah musuh utama efisiensi. Salah satu konsep yang banyak digunakan untuk mengidentifikasi pemborosan adalah Downtime, yang merupakan singkatan dari delapan jenis waste yang sering terjadi dalam proses produksi.

Jika tidak dikelola dengan baik, pemborosan ini dapat menggerogoti produktivitas, meningkatkan biaya produksi, dan mengurangi daya saing perusahaan. Oleh karena itu, memahami dan mengatasi Downtime menjadi langkah strategis yang wajib dilakukan setiap pelaku industri.

Pengertian Waste Downtime

Waste Downtime merujuk pada berbagai bentuk aktivitas yang tidak memberikan nilai tambah (non-value added activities) dalam proses produksi. Aktivitas-aktivitas ini tidak hanya menghambat kelancaran aliran kerja, tetapi juga mengakibatkan pemborosan sumber daya, waktu, dan biaya.

Konsep ini berasal dari pendekatan Lean Manufacturing, yang menekankan pentingnya menghilangkan waste agar proses lebih ramping, cepat, dan efisien. Downtime sendiri adalah akronim dari Defects, Overproduction, Waiting, Unused Talent, Transportation, Inventory, Motion, dan Extra-processing.

Baca juga : Mengenal PPIC, Bermanfaat untuk Memaksimalkan Produksi Perusahaan Anda

Dampak Waste Downtime pada Proses Produksi

Setiap bentuk pemborosan dalam Downtime memberikan dampak yang signifikan terhadap performa perusahaan. Dampak ini tidak hanya terlihat pada tingginya biaya operasional, tetapi juga pada kualitas produk dan kepuasan pelanggan.

- Peningkatan Biaya Produksi

Setiap pemborosan menambah biaya operasional, baik dari sisi tenaga kerja, energi, maupun material yang terbuang. Dalam jangka panjang, akumulasi biaya ini dapat menekan margin keuntungan perusahaan.

- Penurunan Kualitas Produk

Waste seperti defects dan extra-processing secara langsung berdampak pada kualitas akhir produk. Produk cacat akan menurunkan reputasi merek dan dapat menyebabkan komplain pelanggan.

- Penghambatan Alur Produksi

Waste seperti waiting dan transportation yang tidak efisien memperlambat siklus produksi. Hal ini membuat lead time menjadi lebih lama dan mengurangi fleksibilitas perusahaan dalam memenuhi permintaan pasar.

- Penurunan Kepuasan Pelanggan

Ketika pengiriman terlambat atau kualitas produk menurun, kepuasan pelanggan akan terpengaruh. Akibatnya, pelanggan berpotensi beralih ke kompetitor.

Baca juga : Bikin Produksi Terhambat, Ini Masalah Umum Distribusi dan Solusinya

Jenis Waste Downtime: Pemborosan dalam Proses Produksi

Pemborosan dalam produksi dapat dikategorikan menjadi delapan jenis utama berdasarkan konsep Downtime. Setiap jenis memiliki karakteristik dan dampak tersendiri, sehingga penanganannya pun memerlukan pendekatan yang berbeda.

1. Defects (Cacat)

Produk cacat adalah salah satu pemborosan paling mahal dalam proses produksi. Setiap produk yang tidak memenuhi standar kualitas memerlukan rework, penggantian, atau bahkan pembuangan, yang semuanya menghabiskan waktu dan sumber daya.

Defects dapat disebabkan oleh kesalahan manusia, penggunaan bahan baku yang tidak sesuai, peralatan yang rusak, atau prosedur kerja yang tidak tepat. Untuk meminimalkan defects, perusahaan harus menerapkan sistem pengendalian kualitas yang ketat, melakukan inspeksi secara rutin, dan mengedepankan root cause analysis untuk mengatasi sumber masalah.

2. Overproduction (Produksi Berlebihan)

Overproduction terjadi ketika perusahaan memproduksi lebih banyak daripada permintaan pasar. Meskipun sekilas terlihat positif karena stok melimpah, kenyataannya ini justru menciptakan biaya penyimpanan, risiko kedaluwarsa, dan penurunan nilai barang.

Overproduction sering kali disebabkan oleh perencanaan produksi yang tidak sinkron dengan permintaan aktual, penggunaan mesin berkapasitas besar yang memaksa produksi masal, atau target yang tidak realistis. Untuk menghindari ini, perusahaan dapat menerapkan Just in Time (JIT) dan melakukan forecasting permintaan yang akurat.

3. Waiting (Waktu Tunggu)

Waktu tunggu adalah pemborosan yang sering luput dari perhatian, namun memiliki dampak besar terhadap lead time produksi. Waiting terjadi ketika proses terhenti karena menunggu bahan baku, mesin, atau keputusan dari pihak tertentu.

Penyebab waiting bisa beragam, mulai dari jadwal kerja yang tidak terkoordinasi, keterlambatan pengiriman, hingga kerusakan mesin. Solusinya meliputi perbaikan manajemen jadwal, penggunaan sistem monitoring produksi real-time, dan pemeliharaan peralatan secara rutin.

4. Unused Talent (SDM yang Tidak Optimal)

Sumber daya manusia adalah aset paling berharga dalam proses produksi, namun sering kali tidak dimanfaatkan secara optimal. Pemborosan ini muncul ketika keterampilan, kreativitas, dan ide inovatif karyawan diabaikan.

Penyebabnya bisa karena struktur organisasi yang kaku, kurangnya pelatihan, atau manajemen yang tidak memberi ruang bagi partisipasi aktif karyawan. Mengoptimalkan bakat SDM dapat dilakukan dengan pelatihan berkelanjutan, program pengembangan karier, dan penerapan sistem continuous improvement yang melibatkan semua level karyawan.

5. Transportation (Transportasi)

Transportasi dalam konteks waste adalah perpindahan barang, material, atau informasi yang tidak perlu atau terlalu sering dilakukan. Meskipun transportasi tidak selalu dapat dihindari, aktivitas ini tidak menambah nilai bagi pelanggan dan justru meningkatkan risiko kerusakan serta biaya logistik.

Penyebab utama pemborosan transportasi adalah tata letak pabrik yang kurang efisien, proses yang terpisah jauh, dan rute distribusi yang tidak optimal. Perusahaan dapat mengatasinya dengan merancang ulang layout produksi, menggunakan teknologi otomasi logistik, dan meminimalkan pergerakan yang tidak penting.

6. Inventory (Inventaris Berlebih)

Inventory berlebih merupakan bentuk pemborosan yang mengikat modal kerja perusahaan. Stok yang terlalu banyak meningkatkan biaya penyimpanan, risiko kerusakan, dan kadaluarsa, serta memperlambat perputaran kas.

Masalah ini biasanya timbul dari perencanaan produksi yang tidak akurat, pembelian bahan baku secara berlebihan, atau lemahnya koordinasi antar departemen. Solusi terbaik adalah menerapkan sistem pull production, memanfaatkan data permintaan real-time, dan mengadopsi metode Kanban untuk mengatur aliran material.

7. Motion (Gerakan)

Gerakan yang tidak efisien adalah aktivitas fisik berlebihan yang dilakukan karyawan, seperti berjalan jauh untuk mengambil alat atau membungkuk berulang kali karena tata letak kerja yang buruk. Meski terlihat kecil, motion waste dapat mengurangi produktivitas dan meningkatkan risiko cedera.

Penyebabnya bisa berupa penataan ruang kerja yang tidak ergonomis, kurangnya peralatan bantu, atau prosedur kerja yang tidak terstandarisasi. Perbaikan dapat dilakukan dengan mengatur ulang workstation, menerapkan prinsip 5S, dan memanfaatkan teknologi untuk meminimalkan gerakan yang tidak perlu.

8. Extra-processing (Proses Berlebihan)

Proses berlebihan terjadi ketika perusahaan melakukan pekerjaan lebih banyak dari yang dibutuhkan oleh pelanggan atau spesifikasi produk. Misalnya, melakukan pengecatan dua kali padahal satu kali sudah cukup, atau menambahkan fitur yang tidak diminta.

Baca juga : 10 Masalah Umum di Gudang dan Cara Mengatasinya dengan Sistem Manajemen yang Efektif

Cara Efektif Mengurangi Waste Downtime dalam Proses Produksi

Mengurangi waste Downtime membutuhkan strategi yang terencana dan melibatkan seluruh tim. Setiap metode yang digunakan harus mampu menjawab permasalahan spesifik dari jenis waste yang terjadi.

Berikut adalah lima cara efektif yang dapat diimplementasikan untuk meminimalkan pemborosan di lantai produksi.

- Pelatihan untuk Tim Kerja

Memberikan pelatihan yang tepat memastikan seluruh anggota tim memahami konsep lean dan cara mengidentifikasi waste. Dengan pemahaman ini, mereka dapat lebih proaktif dalam melakukan perbaikan.

- Implementasi 5S

Metode 5S (Sort, Set in order, Shine, Standardize, Sustain) membantu menciptakan lingkungan kerja yang rapi dan efisien. Hal ini mengurangi gerakan tidak perlu, waktu tunggu, dan risiko kesalahan.

- Value Stream Mapping

Pemetaan aliran nilai membantu mengidentifikasi langkah-langkah dalam proses yang tidak memberikan nilai tambah. Perusahaan kemudian dapat menghilangkan atau menyederhanakan langkah tersebut.

- Total Productive Maintenance

Pemeliharaan peralatan secara preventif mengurangi risiko downtime akibat kerusakan mesin. Strategi ini menjaga kelancaran alur produksi dan mengurangi waktu tunggu.

- Evaluasi Kerja

Melakukan evaluasi rutin memungkinkan perusahaan menemukan pemborosan yang muncul seiring perubahan permintaan pasar atau proses internal.

Baca juga : Disaster Recovery: 10 Tips Mencegah Downtime dan Menyelamatkan Bisnis Anda

Kurangi Downtime dan Minimalkan Waste dengan Business Process Management

Downtime dan pemborosan adalah dua tantangan utama yang kerap mengganggu produktivitas dan keberlangsungan proses bisnis. Untuk mengatasinya, diperlukan pendekatan sistematik yang mampu memperbaiki alur kerja, menghilangkan aktivitas non-value, serta memastikan operasi berjalan optimal.

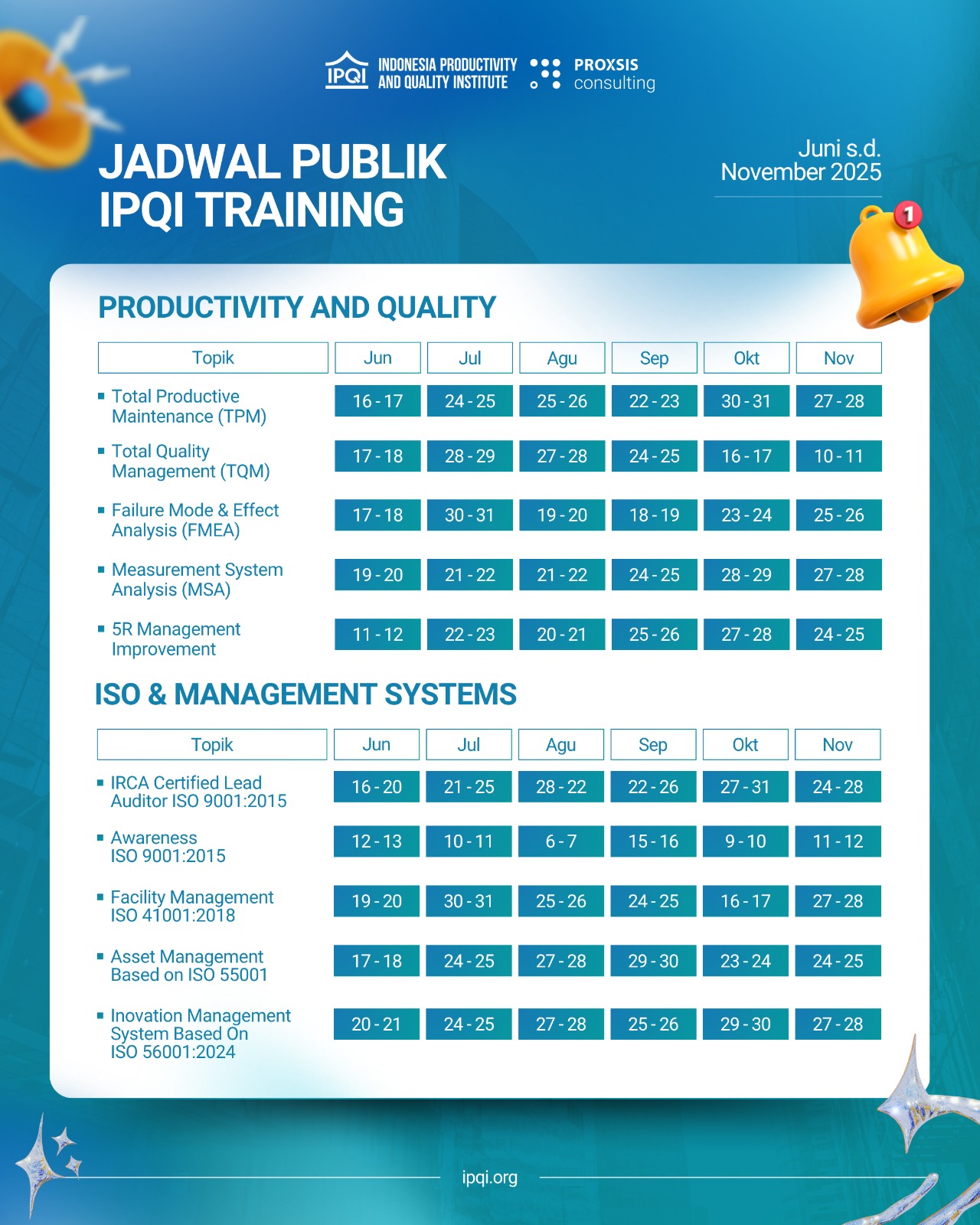

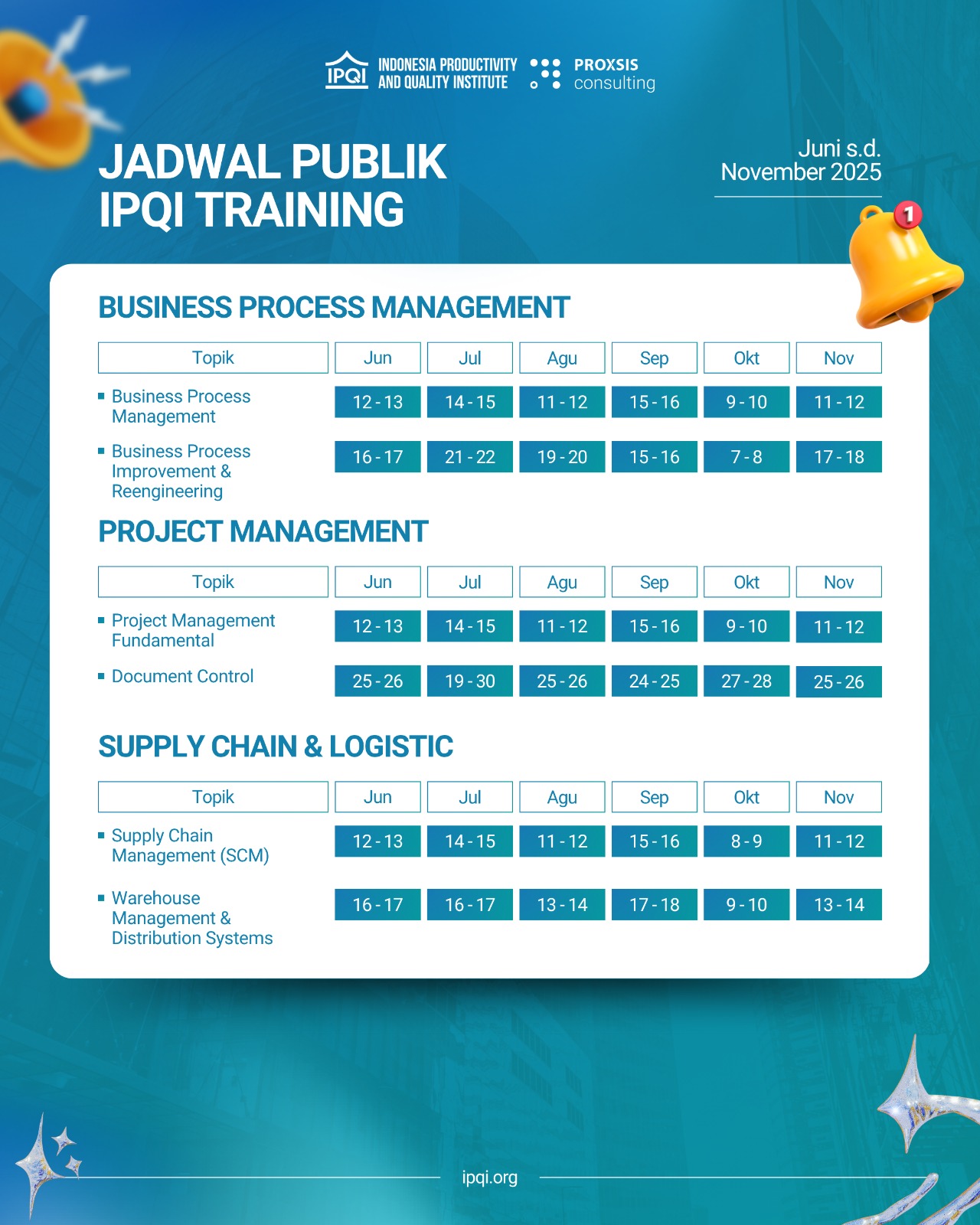

IPQI (Indonesia Productivity & Quality Institute) menawarkan solusi melalui Business Process Management Training, program intensif yang akan membekali Anda dengan metodologi dan keterampilan untuk mendesain, memperbaiki, dan mengelola proses bisnis secara efektif.

Apa yang Akan Anda Pelajari?

- Pengenalan Business Process Management (BPM)

- Pemetaan Proses (Process Mapping)

- Analisis dan Pemecahan Masalah

- Desain dan Perancangan Proses Baru (To-Be Process Design)

- Implementasi dan Monitoring Proses

- Penerapan Metodologi Lean & Continuous Improvement

Pelatihan didesain interaktif dengan penggunaan studi kasus dunia industri, latihan lapangan, serta diskusi kelompok. Tujuannya agar setiap peserta mampu mengidentifikasi sumber downtime dan waste dalam proses, lalu merancang solusi yang praktis dan aplikatif untuk operasional sehari-hari.

Hadapi tantangan pemborosan dan downtime secara terstruktur. Dengan BPM, Anda bukan hanya mengelola proses—tetapi menciptakan operasi yang lebih efisien, hemat waktu, dan bernilai tambah tinggi. Daftar sekarang di IPQI Training – Business Process Management

FAQ

- Apa itu waste downtime?

Waste downtime adalah delapan jenis pemborosan dalam proses produksi yang mengurangi efisiensi, meliputi defects, overproduction, waiting, unused talent, transportation, inventory, motion, dan extra-processing. - Mengapa waste downtime berbahaya bagi perusahaan?

Karena meningkatkan biaya produksi, menurunkan kualitas produk, memperlambat alur kerja, dan mengurangi kepuasan pelanggan. - Bagaimana cara mengurangi waste downtime?

Dengan menerapkan lean manufacturing, 5S, total productive maintenance, serta mengikuti pelatihan Business Process Management. - Apa hubungan waste downtime dengan efisiensi produksi?

Semakin tinggi waste downtime, semakin rendah efisiensi produksi. Menguranginya berarti meningkatkan daya saing perusahaan. - Apakah semua industri bisa terdampak waste downtime?

Ya, semua sektor manufaktur berpotensi menghadapi waste downtime, terutama yang bergantung pada proses produksi massal.