Mari kita jujur, siapa di antara Anda yang tidak pernah merasa pusing saat melihat laporan produk cacat yang angkanya terus bertambah? Produk cacat, pengerjaan ulang, hingga keluhan dari pelanggan seolah menjadi “lagu wajib” yang terus diputar di pabrik. Masalah ini bukan hanya mengganggu, tapi juga menguras waktu, tenaga, dan yang paling penting, keuntungan perusahaan.

Mengatasi cacat produksi bukan sekadar soal memperbaiki produk yang rusak. Lebih dari itu, ini adalah tentang menemukan penyebab fundamentalnya, sehingga masalah tidak akan muncul lagi di masa depan. Berhenti menebak-nebak penyebab cacat produksi. Mari kita pelajari bersama 5 tahap terstruktur dari metode DMAIC untuk menemukan akar masalah dan menyelesaikannya secara permanen.

Masalah Kualitas di Manufaktur: Lebih dari Sekadar Produk Gagal

Produk cacat yang Anda temukan di akhir jalur produksi bukanlah penyebab masalah, melainkan hanya gejalanya. Produk gagal adalah indikasi kuat bahwa ada sesuatu yang tidak beres pada proses manufaktur Anda. Proses yang tidak stabil dan penuh variasi akan menghasilkan output yang tidak konsisten, seperti halnya melempar anak panah ke papan target dengan mata tertutup. Anda tidak akan pernah tahu apakah anak panah itu akan mengenai sasaran atau meleset jauh.

Ini bukan hanya tentang satu atau dua produk yang harus dibuang. Ini adalah masalah sistemik. Studi industri manufaktur di Indonesia menunjukkan bahwa rata-rata level sigma berada di angka 3.7. Mungkin terdengar teknis, tapi angka ini memiliki makna yang signifikan. Six Sigma bertujuan mencapai 3.4 cacat per satu juta kesempatan. Sementara, level 3.7 sigma berarti Anda memiliki sekitar 14.700 cacat per satu juta kesempatan. Ini menunjukkan betapa jauhnya kita dari proses yang optimal dan stabil.

Angka ini juga berkaitan erat dengan Cpk (Process Capability Index), sebuah metrik yang mengukur seberapa baik proses Anda dalam menghasilkan produk yang sesuai dengan spesifikasi yang ditentukan. Standar industri yang ideal adalah Cpk 1.33, namun banyak perusahaan di Indonesia yang masih berada di bawah angka tersebut. Kondisi ini seperti mencoba membuat produk dengan alat yang tidak pas; hasilnya pasti tidak presisi. Proses yang tidak mampu (low Cpk) akan terus-menerus menghasilkan cacat, terlepas dari seberapa keras tim Anda bekerja.

Dampaknya? Ini menciptakan lingkungan produksi yang penuh ketidakpastian. Ada hari-hari di mana semuanya berjalan lancar, lalu tiba-tiba terjadi lonjakan cacat yang tidak bisa dijelaskan. Ketidakstabilan inilah yang pada akhirnya akan menghambat pertumbuhan dan profitabilitas bisnis Anda.

Baca juga : Bikin Produksi Terhambat, Ini Masalah Umum Distribusi dan Solusinya

Biaya Kualitas yang Buruk (Cost of Poor Quality)

Setiap cacat yang terjadi memiliki “harga”. Harga ini dikenal sebagai Cost of Poor Quality (COPQ). COPQ ini terbagi menjadi beberapa komponen:

- Biaya Internal (Internal Failure Costs)

Biaya yang muncul karena produk cacat ditemukan sebelum sampai ke pelanggan. Contohnya: biaya pengerjaan ulang (rework), skrap (scrap), inspeksi tambahan, dan pengujian ulang. - Biaya Eksternal (External Failure Costs)

Biaya yang timbul karena produk cacat ditemukan oleh pelanggan. Contohnya: biaya garansi, pengembalian produk, keluhan pelanggan, dan yang paling merugikan, hilangnya reputasi dan kepercayaan pelanggan.

Dengan meningkatnya volume produksi, bahkan tingkat cacat yang kecil pun akan menghasilkan kerugian finansial yang besar. Manajer Kualitas dan Manajer Produksi secara aktif mencari metodologi terstruktur untuk mengatasi masalah kualitas ini secara sistematis. Di sinilah metode DMAIC hadir sebagai solusi.

Baca juga : 8 Jenis Waste Downtime: Pemborosan dalam Proses Produksi

Pengenalan Metode DMAIC: Kerangka Kerja Berbasis Data

DMAIC adalah singkatan dari Define, Measure, Analyze, Improve, dan Control. Metode ini merupakan inti dari Six Sigma, sebuah metodologi yang berfokus pada peningkatan kualitas dengan mengurangi variasi dalam proses.

DMAIC bukan sekadar serangkaian langkah, melainkan sebuah siklus perbaikan berkelanjutan. Tujuannya adalah membantu tim memecahkan masalah kompleks dengan pendekatan yang berbasis data, bukan asumsi atau intuisi. Dengan mengikuti tahapan ini, Anda bisa mengidentifikasi akar penyebab masalah dan mengembangkan solusi yang efektif serta dapat dipertahankan.

Baca juga : Penerapan Alat Business Process Improvement (BPI) untuk Meningkatkan Kinerja Bisnis

Panduan Langkah-demi-Langkah Implementasi DMAIC

Mari kita selami setiap tahapan dari DMAIC untuk memahami bagaimana kerangka kerja ini bekerja dalam praktik.

Tahap 1: Define – Mendefinisikan Masalah dengan Jelas

Tahap pertama ini adalah fondasi dari seluruh proyek. Tanpa definisi masalah yang jelas, proyek akan berjalan tanpa arah.

- Tujuan

Mendefinisikan masalah, tujuan proyek, ruang lingkup, dan ekspektasi dari pelanggan. - Aktivitas Utama:

- Menyusun Project Charter

Dokumen ini berfungsi sebagai “kontrak” proyek. Di dalamnya tercantum masalah yang ingin dipecahkan, tujuan proyek (goal statement), ruang lingkup, anggota tim, dan target yang terukur (misalnya, mengurangi cacat produk A sebesar 20% dalam 3 bulan). - Membuat SIPOC Diagram

Diagram ini membantu memetakan proses dari sudut pandang yang lebih luas. SIPOC adalah singkatan dari Suppliers, Inputs, Process, Outputs, dan Customers. Alat ini membantu tim memahami siapa saja yang terlibat dan apa saja yang dibutuhkan dan dihasilkan dari proses tersebut.

- Menyusun Project Charter

Tahap 2: Measure – Mengukur Kinerja Proses Saat Ini

Setelah masalah didefinisikan, langkah selanjutnya adalah mengumpulkan data untuk mengukur seberapa besar masalah yang dihadapi saat ini.

- Tujuan

Mengukur kinerja dasar (baseline) dari proses yang ada, mengidentifikasi data yang relevan, dan menetapkan sistem pengukuran yang akurat. - Aktivitas Utama:

- Pengumpulan Data

Tim mengumpulkan data dari proses yang berjalan. Data ini bisa berupa jumlah produk cacat per hari, waktu siklus produksi, atau metrik lain yang relevan dengan tujuan proyek. - Menghitung DPMO dan Process Capability

DPMO (Defects Per Million Opportunities) adalah metrik yang digunakan untuk mengukur tingkat cacat. Sementara itu, Process Capability menunjukkan seberapa baik proses Anda dalam menghasilkan produk yang memenuhi spesifikasi pelanggan. - Visualisasi Data

Menggunakan grafik seperti Control Chart atau Histogram untuk melihat sebaran data dan mengidentifikasi tren atau pola yang tidak normal.

- Pengumpulan Data

Tahap 3: Analyze – Menganalisis untuk Menemukan Akar Penyebab

Di tahap ini, data yang sudah dikumpulkan akan dianalisis untuk menemukan akar penyebab masalah, bukan hanya gejala. Inilah tahap di mana kita berhenti menebak dan mulai mencari tahu “mengapa”.

- Tujuan

Mengidentifikasi semua penyebab potensial dan memvalidasi akar penyebab yang paling signifikan dengan data. - Aktivitas Utama:

- Brainstorming Penyebab

Tim melakukan sesi brainstorming untuk mengidentifikasi semua faktor yang mungkin berkontribusi pada masalah. - Membuat Fishbone Diagram

Fishbone Diagram atau Diagram Tulang Ikan adalah alat visual yang membantu mengkategorikan penyebab potensial ke dalam kategori utama (misalnya: Manusia, Mesin, Metode, Material, Lingkungan, dan Pengukuran). Alat ini sangat efektif untuk menyusun pikiran secara terstruktur. - Menggunakan 5 Whys

Teknik sederhana namun kuat ini melibatkan bertanya “mengapa” secara berulang kali (biasanya lima kali) untuk menggali lebih dalam dan menemukan akar masalah yang sebenarnya. Contohnya: “Mengapa produk cacat?” -> “Karena mesin tidak dikalibrasi.” -> “Mengapa mesin tidak dikalibrasi?” -> “Karena tidak ada prosedur kalibrasi yang jelas.” -> dan seterusnya. - Analisis Data Statistik

Menggunakan alat statistik seperti Analisis Regresi atau Uji Hipotesis untuk mengonfirmasi hubungan antara penyebab dan efek.

- Brainstorming Penyebab

Tahap 4: Improve – Mengembangkan dan Menguji Solusi

Setelah akar penyebab ditemukan dan divalidasi, saatnya merancang dan mengimplementasikan solusi yang paling efektif.

- Tujuan

Mengembangkan, menguji, dan mengimplementasikan solusi yang mengatasi akar penyebab masalah. - Aktivitas Utama:

- Brainstorming Solusi

Tim menciptakan ide-ide solusi yang potensial. - Pengembangan Solusi

Menggunakan alat seperti Design of Experiments (DOE) untuk menguji berbagai kombinasi faktor dan melihat mana yang memberikan hasil terbaik dengan efisien. - Uji Coba (Pilot Test)

Menerapkan solusi dalam skala kecil terlebih dahulu untuk memastikan keefektifannya sebelum diimplementasikan secara penuh. - Implementasi: Menerapkan solusi yang sudah terbukti efektif ke seluruh proses.

- Brainstorming Solusi

Tahap 5: Control – Mempertahankan Peningkatan

Tahap terakhir ini adalah yang paling sering diabaikan, namun sangat krusial. Tanpa kontrol yang memadai, perbaikan yang telah dibuat akan kembali ke kondisi semula.

- Tujuan

Memastikan perbaikan yang telah dicapai dapat dipertahankan dalam jangka panjang. - Aktivitas Utama:

- Membuat Control Plan

Dokumen ini berisi detail tentang bagaimana proses akan dipantau, metrik apa yang akan diukur, seberapa sering, dan siapa yang bertanggung jawab. - Menggunakan Control Charts

Control Charts adalah grafik yang membantu memantau proses secara berkelanjutan untuk mendeteksi kapan proses mulai tidak stabil. - Standarisasi Prosedur

Mengupdate prosedur operasi standar (SOP) dan memberikan pelatihan kepada semua karyawan yang terlibat.

- Membuat Control Plan

Baca juga : 21 Aplikasi AI dalam Supply Chain Management yang Bikin Rantai Pasok Lebih Cerdas

Contoh Kasus: Penerapan DMAIC untuk Mengurangi Cacat Pengecatan

Mari kita lihat bagaimana DMAIC diterapkan di dunia nyata. Sebuah perusahaan otomotif mengalami masalah cacat pada proses pengecatan mobil, seperti adanya noda atau goresan kecil.

- Define

Tim Proyek DMAIC dibentuk dengan tujuan mengurangi tingkat cacat pengecatan sebesar 50% dalam waktu 4 bulan. - Measure

Tim mengumpulkan data historis dan melakukan pengukuran baseline, menemukan bahwa tingkat cacat saat ini adalah 15%. - Analyze

Menggunakan Fishbone Diagram, tim mengidentifikasi beberapa penyebab potensial, termasuk debu di ruang pengecatan, viskositas cat yang tidak konsisten, dan kurangnya pelatihan operator. - Improve

Solusi yang diimplementasikan adalah pemasangan sistem filtrasi udara baru, penerapan prosedur standar untuk mengukur viskositas cat sebelum digunakan, dan pelatihan ulang operator. - Control

Tim menerapkan Control Charts untuk memantau jumlah cacat setiap hari. Selain itu, mereka membuat SOP baru dan menjadwalkan audit rutin untuk memastikan semua langkah dijalankan dengan benar. Hasilnya, tingkat cacat berhasil turun hingga di bawah 5%, dan tetap stabil.

Baca juga : 10 Masalah Umum di Gudang dan Cara Mengatasinya dengan Sistem Manajemen yang Efektif

Kesalahan Umum yang Harus Dihindari Saat Menerapkan DMAIC

Meskipun DMAIC menawarkan kerangka kerja yang solid, ada beberapa jebakan yang seringkali ditemui:

- Melewatkan Tahap Analyze

Tanpa analisis mendalam, tim seringkali melompat langsung ke solusi yang dangkal dan tidak efektif. - Fokus pada Gejala, Bukan Akar Masalah

Jika Anda terus-menerus memperbaiki gejala, masalah akan terus muncul kembali. - Gagal di Tahap Control

Proyek yang berhasil tidak akan bertahan lama jika tidak ada mekanisme untuk mempertahankan perbaikan. - Kurangnya Dukungan Manajemen

Dukungan dari manajemen senior sangat penting untuk memastikan ketersediaan sumber daya dan komitmen tim.

Baca juga : Mengenal PPIC, Bermanfaat untuk Memaksimalkan Produksi Perusahaan Anda

Kesimpulan

Metode DMAIC adalah lebih dari sekadar alat perbaikan. Ini adalah sebuah filosofi kerja yang sistematis dan berbasis data untuk mencapai keunggulan operasional. Dengan mengikuti lima tahapan ini secara disiplin, Anda tidak hanya akan mengurangi cacat dan pemborosan, tetapi juga membangun fondasi yang kuat untuk perbaikan berkelanjutan di perusahaan Anda.

Jangan biarkan Cost of Poor Quality terus menggerogoti keuntungan. Sudah saatnya mengambil kendali, menemukan akar masalah, dan menerapkan solusi yang permanen. Penerapan DMAIC akan membawa proses produksi ke level kualitas yang lebih tinggi, meningkatkan kepuasan pelanggan, dan pada akhirnya, mendongkrak profitabilitas.

Apakah Anda siap membawa perbaikan proses di perusahaan Anda ke tingkat berikutnya? Pelajari lebih lanjut tentang bagaimana menerapkan perbaikan proses bisnis yang sistematis dan efektif dengan panduan lengkap dari para ahli di sini.

FAQ :

- Apa perbedaan antara Lean dan Six Sigma?

Lean berfokus pada penghilangan pemborosan (waste) untuk mempercepat proses, sementara Six Sigma (termasuk DMAIC) berfokus pada pengurangan variasi dan cacat untuk meningkatkan kualitas. Keduanya seringkali digunakan bersama-sama untuk mencapai efisiensi dan kualitas yang optimal. - Berapa lama waktu yang dibutuhkan untuk satu siklus proyek DMAIC?

Waktu yang dibutuhkan sangat bervariasi, tergantung pada kompleksitas masalahnya. Proyek sederhana bisa diselesaikan dalam 4-6 minggu, sedangkan proyek yang lebih besar dan kompleks bisa memakan waktu 3-6 bulan, atau bahkan lebih. - Apakah DMAIC hanya bisa digunakan di manufaktur?

Meskipun lahir di industri manufaktur, DMAIC juga efektif digunakan di berbagai industri lain seperti layanan kesehatan, perbankan, dan logistik untuk meningkatkan efisiensi dan kualitas proses. Semua proses yang melibatkan input, output, dan pengukuran dapat dianalisis menggunakan metode ini.

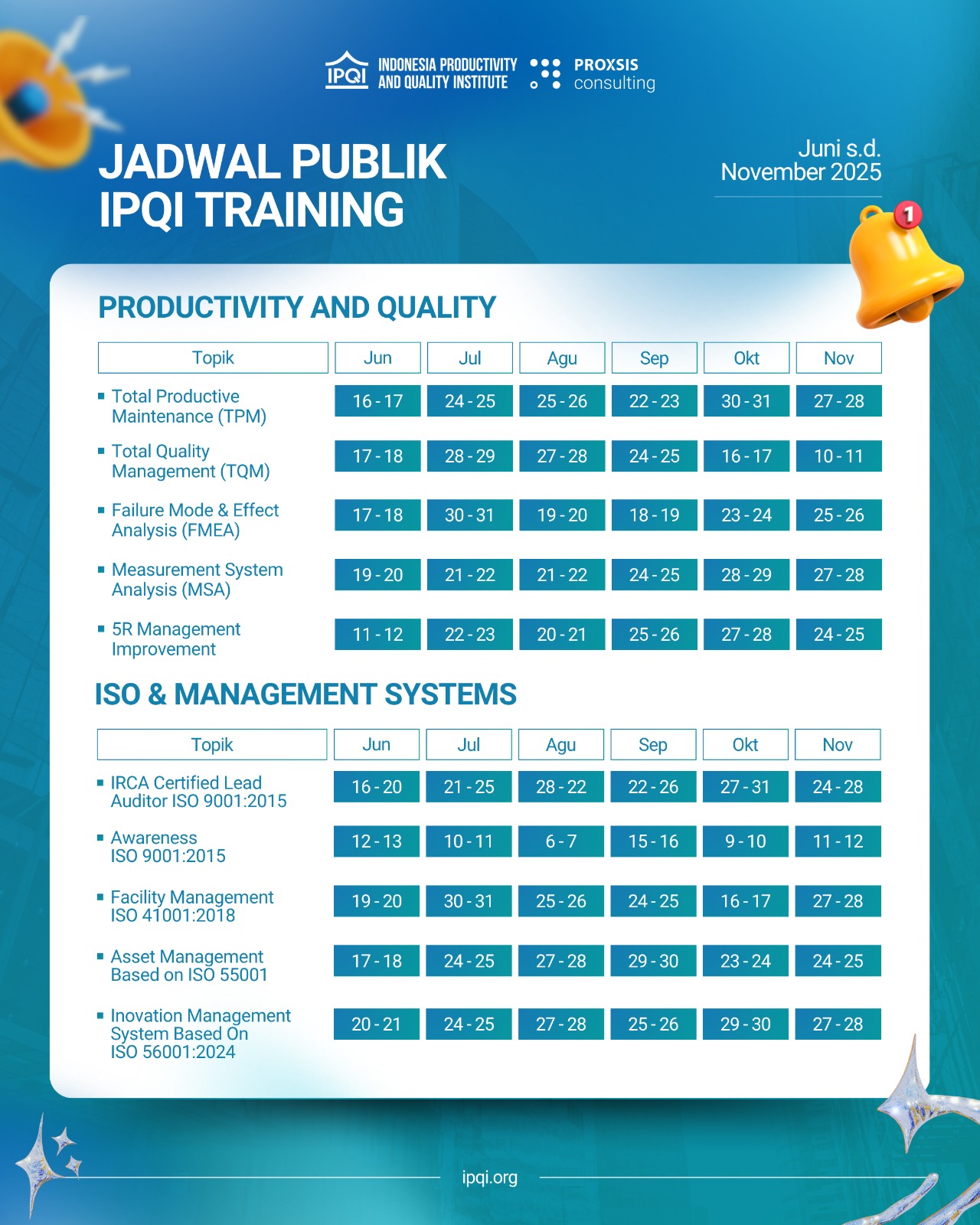

Optimalkan Produksi Anda Sekarang!

IPQI siap membimbing Anda. Dapatkan sesi konsultasi eksklusif untuk memastikan Metode DMAIC Six Sigma bekerja maksimal di perusahaan Anda. Konsultasikan sekarang!