Lean warehouse adalah pendekatan sistematis untuk mengoptimalkan operasional gudang melalui eliminasi waste (pemborosan) dan continuous improvement. Di tengah tingginya biaya logistik Indonesia yang mencapai 50% dari total biaya distribusi, efisiensi gudang menjadi penentu daya saing bisnis.

Lean warehouse methodology menawarkan solusi praktis dan terjangkau untuk mengatasi 7 masalah umum gudang tanpa investasi teknologi besar. Berdasarkan filosofi Toyota Production System, metodologi ini berfokus pada:

- Value stream mapping untuk identifikasi waste

- 5S methodology untuk workplace organization

- Pull system untuk inventory management

- Visual management untuk operational clarity

Baca juga : Apa Perbedaan Warehouse dan Logistik?

Pentingnya Lean Warehouse untuk Meningkatkan Efisiensi Gudang di Indonesia

Dalam konteks logistik yang semakin kompetitif, penerapan prinsip Lean Warehouse menjadi sangat penting bagi industri gudang di Indonesia. Beberapa tantangan yang dihadapi, seperti biaya logistik yang tinggi dan rendahnya akurasi stok, menunjukkan perlunya pendekatan yang lebih efisien.

- Biaya Logistik yang Tinggi

Biaya logistik Indonesia termasuk yang tertinggi di ASEAN, menurut laporan World Bank 2024. Hal ini mempengaruhi daya saing perusahaan dan menggerogoti margin keuntungan.

- Akurasi Stok yang Rendah

Rata-rata akurasi stok gudang di Indonesia hanya mencapai 75-80%, seperti yang dilaporkan oleh Supply Chain Indonesia 2024. Rendahnya akurasi ini dapat menyebabkan kesalahan dalam pengiriman dan kehilangan penjualan. - Utilisasi Ruang yang Tidak Optimal

Space utilization yang tidak optimal menyebabkan kapasitas terbuang hingga 30-40%. - Tingkat Kesalahan Picking yang Tinggi

Kesalahan picking yang mencapai 5-10% dari total order dapat berdampak signifikan pada kepuasan pelanggan.

Dengan tantangan yang dihadapi oleh industri gudang di Indonesia, penerapan prinsip Lean Warehouse menjadi sangat penting.

Mengatasi Masalah Umum di Gudang dengan Solusi Lean yang Terbukti

Industri gudang sering menghadapi berbagai tantangan yang dapat menghambat efisiensi operasional. Penerapan prinsip Lean menawarkan solusi yang terbukti efektif untuk mengatasi masalah-masalah ini.

- Tata Letak Berantakan dan Tidak Efisien

Tata letak gudang yang tidak terorganisir mengakibatkan perjalanan barang yang tidak efisien. Solusi Lean seperti implementasi 5S (Sort, Set, Shine, Standardize, Sustain) dapat membantu menciptakan lingkungan yang lebih teratur. Analisis spaghetti diagram juga membantu dalam mengoptimalkan alur material, sementara sistem zoning berdasarkan velocity dan product affinity meningkatkan efisiensi.

- Akurasi Stok Rendah dan Stock Out

Kondisi akurasi stok yang rendah sering menyebabkan stockouts dan kerugian penjualan. Menggantikan penghitungan fisik tahunan dengan cycle counting, serta menerapkan manajemen inventaris visual menggunakan barcode dan color coding, dapat meningkatkan akurasi.

- Proses Picking Lambat dan Error Tinggi

Proses picking yang lambat dan sering terjadi kesalahan dapat memperlambat pengiriman. Solusi Lean seperti optimasi slotting berdasarkan velocity dan size, serta penerapan strategi batch picking dan zone picking, dapat meningkatkan efisiensi.

- Ruang Penyimpanan Terbatas

Ruang penyimpanan yang terbatas dapat menghambat kapasitas operasional. Penerapan penggunaan ruang vertikal dengan mezzanine flooring dan sistem penyimpanan berdenah tinggi, serta cross-docking untuk barang yang bergerak cepat, dapat meningkatkan kapasitas penyimpanan.

- Inventaris Obsolete dan Dead Stock

Inventaris yang usang dan dead stock dapat mengikat modal dan mengurangi efisiensi. Implementasi sistem FIFO/FEFO, bersama dengan tinjauan obsolescence secara berkala dan kolaborasi forecast permintaan dengan tim penjualan, dapat mengurangi inventaris yang usang.

- Kesalahan Penanganan dan Kerusakan Barang

Kesalahan dalam penanganan barang sering kali mengakibatkan kerusakan produk.

- Ketidaksiapan Menghadapi Fluktuasi Permintaan

Ketidaksiapan dalam menghadapi fluktuasi permintaan dapat mengakibatkan kekacauan operasional. Desain tata letak yang fleksibel, pelatihan silang karyawan, dan pengisian ulang yang didorong oleh permintaan dapat membantu meningkatkan responsivitas. Hasilnya, perusahaan dapat merespons perubahan permintaan dengan 60% lebih cepat.

Penerapan solusi Lean dalam mengatasi masalah umum di gudang tidak hanya meningkatkan efisiensi operasional tetapi juga mengurangi biaya dan meningkatkan kepuasan pelanggan.

Baca juga : 10 Masalah Umum di Gudang dan Cara Mengatasinya dengan Sistem Manajemen yang Efektif

Teknologi Pendukung untuk Optimalisasi Lean Warehouse

Dalam upaya mengimplementasikan prinsip Lean Warehouse, teknologi menjadi faktor kunci yang dapat meningkatkan efisiensi dan akurasi operasional. Terdapat dua kategori teknologi yang dapat diterapkan: teknologi dasar dan teknologi lanjutan.

Basic Technology

- Barcode Scanners

Penggunaan barcode scanners dapat secara signifikan meningkatkan akurasi pengelolaan inventaris. - WMS Basic Functionality

Warehouse Management System (WMS) menyediakan fungsionalitas dasar untuk pelacakan inventaris, membantu perusahaan dalam mengelola stok secara efektif. - Digital Checklists

Implementasi digital checklists untuk prosedur kerja standar memastikan bahwa semua langkah diikuti dengan benar.

Advanced Technology

- IoT Sensors

IoT sensors memungkinkan pemantauan real-time terhadap kondisi gudang, termasuk suhu dan kelembapan. - Automated Storage and Retrieval Systems (AS/RS)

Sistem penyimpanan dan pengambilan otomatis (AS/RS) meningkatkan efisiensi dengan mengurangi waktu yang diperlukan untuk mengambil dan menyimpan barang. - Warehouse Execution Systems (WES)

Sistem eksekusi gudang (WES) mengintegrasikan dan mengelola semua proses dalam gudang secara efisien.

Roadmap Implementasi Lean Warehouse untuk Meningkatkan Efisiensi

Implementasi Lean Warehouse memerlukan pendekatan terencana yang mencakup beberapa fase untuk memastikan keberhasilan yang berkelanjutan. Roadmap ini menguraikan langkah-langkah yang harus diambil dari tahap penilaian hingga perbaikan berkelanjutan.

- Phase 1: Assessment (2-4 Weeks)

Pada fase ini, perusahaan melakukan pemetaan nilai aliran (value stream mapping) untuk memahami kondisi saat ini. Identifikasi dan prioritisasi pemborosan menjadi fokus utama. - Phase 2: Pilot Implementation (4-8 Weeks)

Setelah penilaian, fase pilot dimulai dengan penerapan 5S di area yang ditentukan. Proses standarisasi dilakukan untuk memastikan bahwa semua langkah diikuti dengan konsisten. - Phase 3: Full Implementation (12-16 Weeks)

Fase ini melibatkan perluasan penerapan 5S ke seluruh gudang serta pengembangan sistem manajemen visual. - Phase 4: Continuous Improvement (Ongoing)

Setelah implementasi penuh, fokus akan beralih ke perbaikan berkelanjutan. Regular kaizen events akan dilaksanakan untuk mengidentifikasi peluang peningkatan lebih lanjut.

Roadmap implementasi Lean Warehouse yang terstruktur ini memberikan panduan jelas bagi perusahaan untuk meningkatkan efisiensi operasional.

Baca juga : Pentingnya Warehouse Management & Distribution Systems Bagi Perusahaan

Studi Kasus: Kisah Sukses Gudang di Indonesia

PT XYZ Consumer Goods menghadapi tantangan dengan akurasi inventaris hanya 65% dan tingkat kesalahan picking yang tinggi. Dengan mengimplementasikan prinsip Lean Warehouse melalui 5S dan sistem manajemen visual, perusahaan berhasil meningkatkan akurasi inventaris menjadi 95% dan produktivitas meningkat sebesar 40%. Sementara itu, PT ABC Pharmaceutical mengalami masalah dengan keterbatasan ruang dan isu kepatuhan. Dengan menerapkan solusi penyimpanan vertikal dan sistem FIFO, perusahaan ini berhasil meningkatkan pemanfaatan ruang sebesar 50% dan mencapai 100% kepatuhan terhadap regulasi. Kedua studi kasus ini menunjukkan bagaimana penerapan strategi Lean dapat mengatasi tantangan operasional dan meningkatkan efisiensi di gudang.

Baca juga : Transformasi Logistik 4.0: Strategi Jitu Digitalisasi Supply Chain Management untuk Dominasi Pasar 2025

Tingkatkan Efisiensi Gudang dengan Metode Lean: Solusi Praktis untuk Akurasi dan Produktivitas Maksimal!

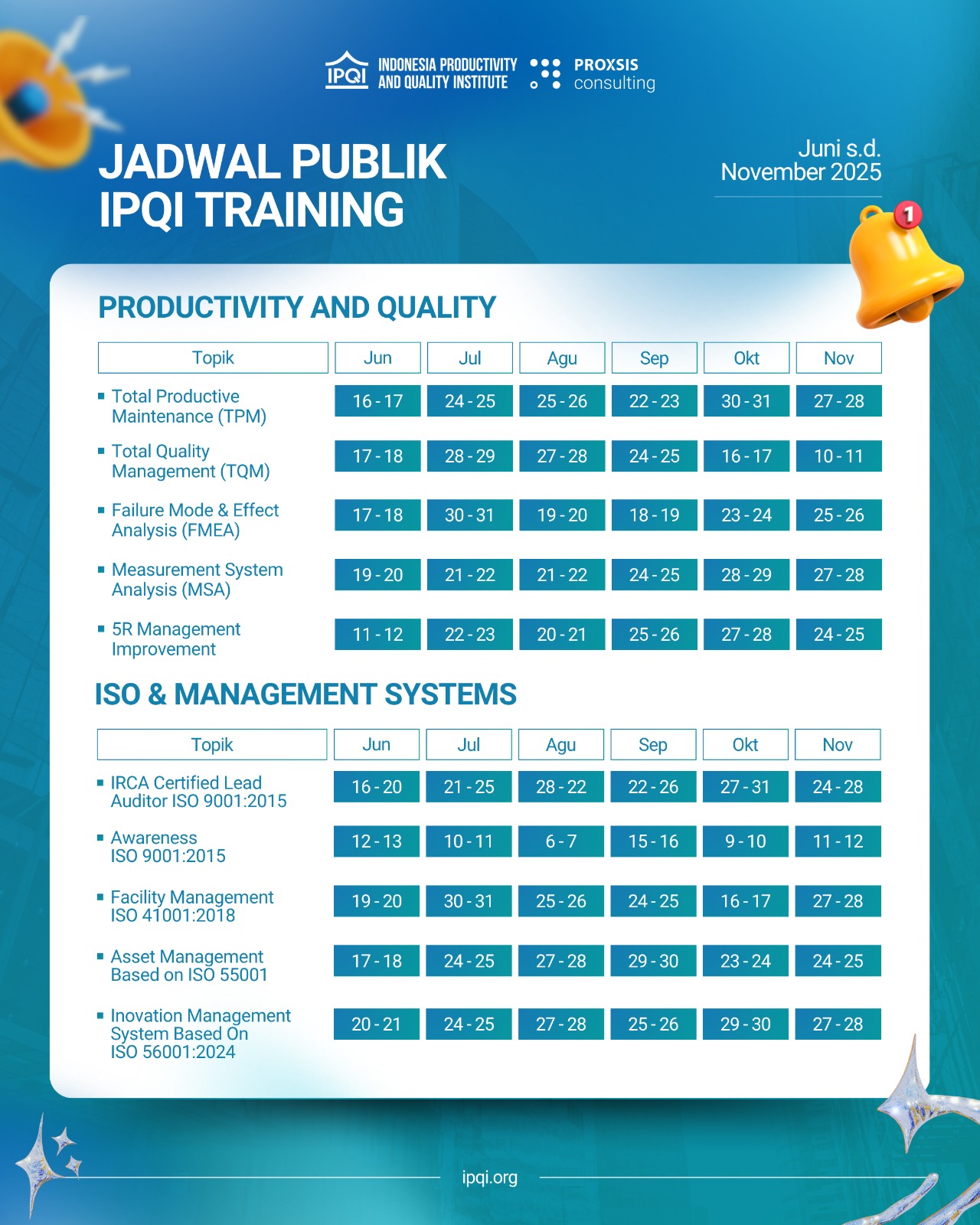

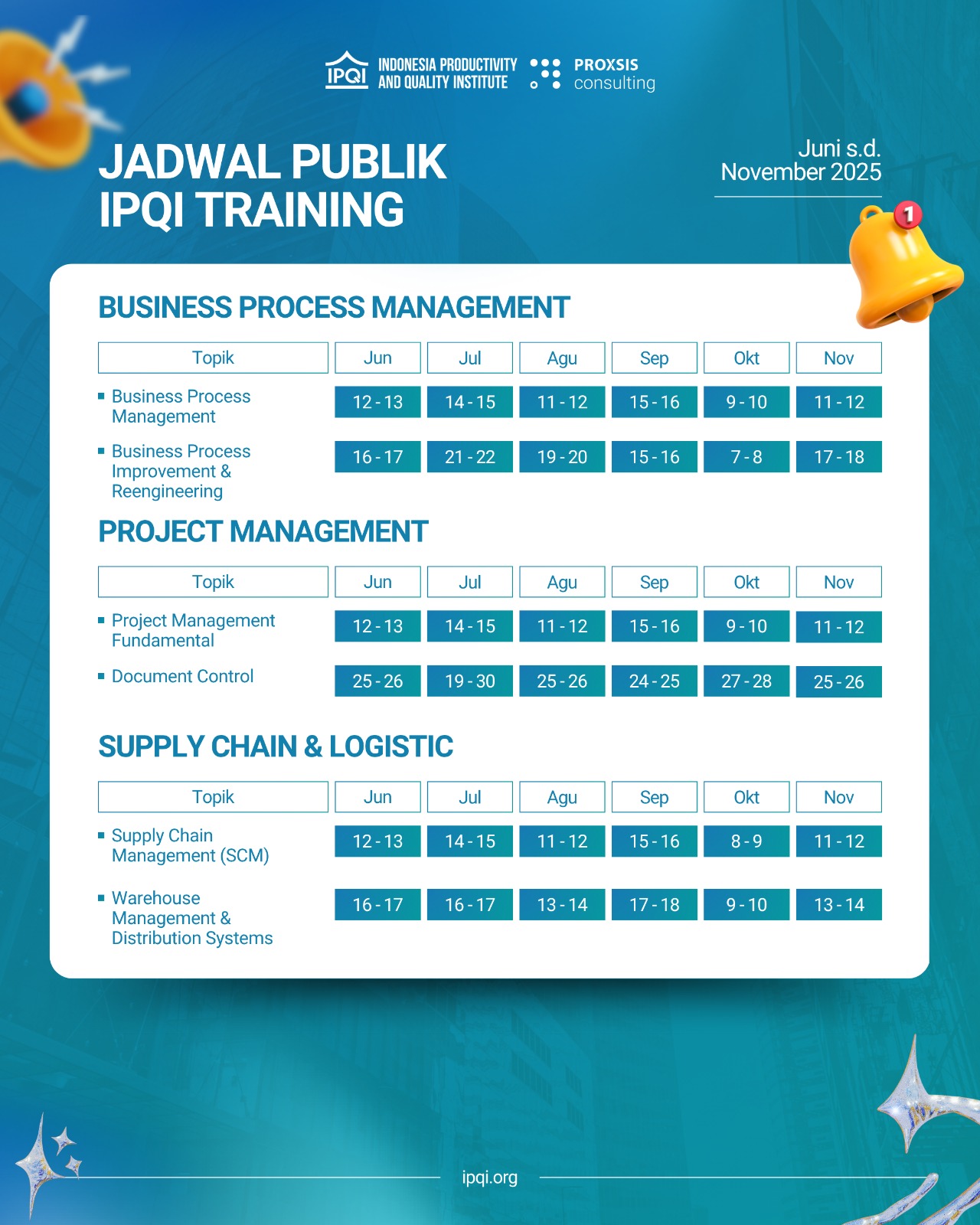

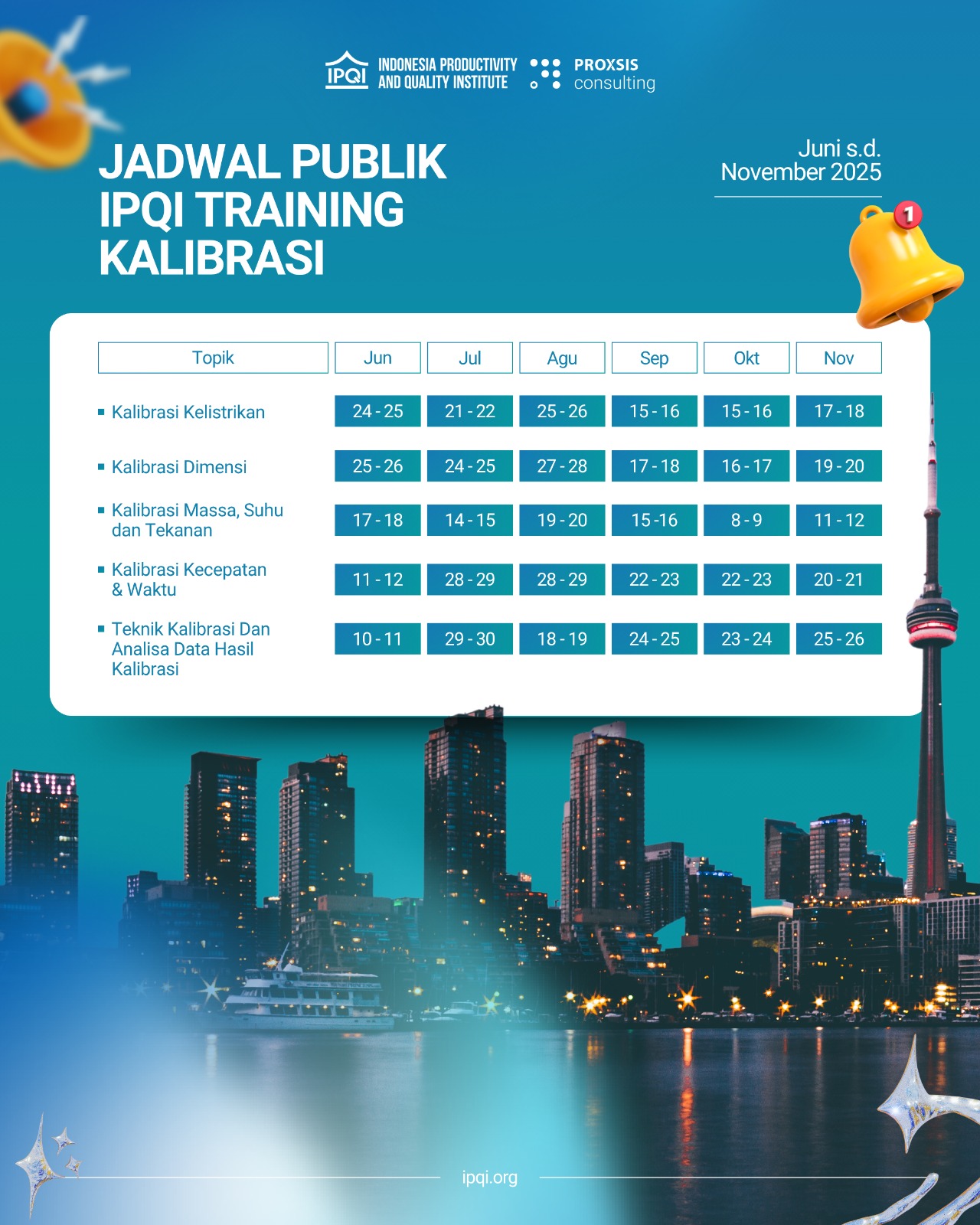

Apakah gudang Anda menghadapi masalah akurasi stok, tata letak berantakan, atau proses picking yang tidak efisien? IPQI menghadirkan solusi transformatif melalui pendekatan Lean Warehouse yang telah terbukti meningkatkan akurasi inventaris hingga 95% dan mengurangi biaya operasional hingga 30%. Dengan metodologi terstruktur dan panduan ahli kami, Anda dapat mengidentifikasi akar masalah, menerapkan prinsip 5S, dan mengoptimalkan alur kerja tanpa investasi teknologi yang mahal. Kami membantu Anda menciptakan gudang yang tidak hanya efisien, tetapi juga menjadi tulang punggung daya saing bisnis. Jangan biarkan inefisiensi gudang menghambat pertumbuhan dan layanan pelanggan Anda! Manfaatkan expertise IPQI dalam merancang dan mengimplementasikan strategi Lean Warehouse yang disesuaikan dengan kebutuhan unik operasional Anda. Kunjungi IPQI.org hari ini untuk menjadwalkan konsultasi awal dan mulailah perjalanan menuju gudang yang lebih terorganisir, akurat, dan produktif!

Kesimpulan

Lean warehouse bukan sekadar program improvement, tetapi transformasi budaya yang mengubah gudang dari cost center menjadi competitive advantage. Dengan pendekatan bertahap dan komitmen konsisten, organisasi dapat mencapai significant improvements dalam efficiency, accuracy, dan profitability.

FAQ :

- Berapa lama implementasi lean warehouse?

3-6 months untuk results significant, dengan continuous improvement ongoing. - Apakah perlu investasi teknologi besar?

Tidak, mulai dengan basic tools dan upgrade berdasarkan needs. - Bagaimana mengukur success lean warehouse?

Through metrics: inventory accuracy, order cycle time, space utilization. - Apakah cocok untuk gudang kecil?

Ya, principles scalable untuk berbagai size operations. - Bagaimana menjaga sustainability?

Dengan regular audits, employee engagement, dan continuous improvement culture.

Referensi:

- Womack & Jones: Lean Thinking

- Toyota Production System Handbook

- Supply Chain Indonesia: Warehouse Benchmarking Report 2024

- World Bank: Indonesia Logistics Performance Report

- IPQI: Lean Warehouse Implementation Guide

Temukan solusi tepat untuk Anda—hubungi kami hari ini!

Jadwalkan konsultasi sekarang untuk mendapatkan panduan yang sesuai dengan kebutuhan Anda. Tim ahli kami akan memberikan perhatian penuh untuk membantu Anda mencapai tujuan dengan lebih efektif!