Lean Green Manufacturing adalah integrasi metodologi Lean Six Sigma dengan prinsip-prinsip keberlanjutan lingkungan. Dengan diluncurkannya peta jalan “Indonesia Hijau” untuk 9 sektor industri dan meningkatnya tekanan ESG global, manufaktur Indonesia menghadapi tantangan sekaligus peluang transformasi. Integrasi Lean Six Sigma dan prinsip keberlanjutan menawarkan solusi konkret untuk mencapai efisiensi operasional sambil mengurangi dampak lingkungan. untuk:

- Mengeliminasi waste (pemborosan) dalam proses produksi

- Mengurangi konsumsi energi dan resources

- Meminimalkan dampak lingkungan dari operasional industri

- Menciptakan value bagi stakeholders dan lingkungan

Pentingnya Integrasi untuk Keberlanjutan Bisnis Saat Ini

Dalam konteks bisnis saat ini, integrasi sistem dan proses menuju keberlanjutan menjadi semakin krusial. Berbagai faktor eksternal dan internal mendorong perusahaan untuk beradaptasi dan mengadopsi praktik yang lebih ramah lingkungan.

- Regulatory Pressure

Tekanan regulasi semakin meningkat, terutama dengan adanya peta jalan Indonesia Hijau dan target untuk mencapai net zero emission. Perusahaan yang tidak mematuhi regulasi ini berisiko menghadapi sanksi dan kehilangan izin operasional.

- Market Demand

Konsumen dan investor kini semakin memilih produk yang berkelanjutan. Permintaan akan produk ramah lingkungan memaksa perusahaan untuk berinovasi dan meningkatkan keberlanjutan dalam operasional mereka agar tetap relevan di pasar.

- Cost Pressure

Dengan harga energi yang terus meningkat, efisiensi menjadi sangat penting. Integrasi sistem yang lebih baik memungkinkan perusahaan untuk mengurangi biaya operasional dan meningkatkan produktivitas.

- Competitive Advantage

Sustainable manufacturing kini menjadi pembeda di pasar. Perusahaan yang mampu menunjukkan komitmen terhadap praktik berkelanjutan tidak hanya meningkatkan citra merek, tetapi juga menciptakan keunggulan kompetitif yang signifikan.

Integrasi sistem menuju keberlanjutan bukan hanya tentang memenuhi regulasi, tetapi juga tentang merespons tuntutan pasar dan meningkatkan efisiensi.

Baca juga : Permenperin 13/2025: Panduan Komprehensif untuk Kepatuhan Pelaporan Data dengan Metode Six Sigma DMAIC

8 Jenis Waste dan Dampaknya terhadap Lingkungan

Dalam dunia industri, memahami berbagai jenis waste (limbah) sangat penting untuk meningkatkan efisiensi dan keberlanjutan. Setiap jenis waste tidak hanya berdampak pada produktivitas, tetapi juga memiliki konsekuensi signifikan terhadap lingkungan.

Overproduction

Overproduction terjadi ketika barang diproduksi melebihi permintaan. Hal ini menghasilkan energi waste dan inventaris berlebih, yang menyebabkan emisi karbon dari energi terbuang dan kebutuhan ruang penyimpanan yang tidak efisien.

Waiting

Waktu tunggu, di mana peralatan tidak digunakan, mengakibatkan konsumsi energi yang sia-sia. Mesin yang idle tetap menggunakan energi, yang berkontribusi pada pemborosan sumber daya.

Transportation

Transportasi yang tidak perlu menambah konsumsi bahan bakar dan emisi. Setiap perjalanan tambahan membawa dampak signifikan terhadap emisi karbon, memperburuk kondisi lingkungan.

Overprocessing

Overprocessing terjadi ketika proses produksi menggunakan energi dan sumber daya lebih dari yang diperlukan. Ini menciptakan pemborosan energi dan material, serta meningkatkan dampak lingkungan.

Inventory

Inventaris yang berlebihan memerlukan energi untuk penyimpanan, termasuk pencahayaan, pemanasan, dan pendinginan.

Motion

Gerakan yang tidak perlu dalam proses produksi menyebabkan pengeluaran energi yang sia-sia.

Defects

Produksi barang cacat menghasilkan pemborosan material dan energi. Proses perbaikan atau pembuangan barang cacat juga memerlukan sumber daya tambahan, mengganggu keberlanjutan.

Human Potential

Ketidakoptimalan dalam memanfaatkan potensi manusia dapat mengakibatkan hilangnya peluang inovasi. Ini berarti kesempatan untuk perbaikan keberlanjutan yang berharga terlewatkan.

Memahami dan mengeliminasi berbagai jenis waste adalah langkah penting untuk mencapai efisiensi operasional dan keberlanjutan.

Baca juga : Mengenal PPIC, Bermanfaat untuk Memaksimalkan Produksi Perusahaan Anda

Framework DMAIC untuk Proyek Keberlanjutan

Framework DMAIC (Define, Measure, Analyze, Improve, Control) adalah pendekatan yang efektif untuk mengelola proyek keberlanjutan. Dengan mengikuti langkah-langkah sistematis ini, organisasi dapat mencapai tujuan lingkungan mereka dan memastikan bahwa inisiatif keberlanjutan berfungsi dengan baik.

- Define: Sustainability Objectives

Langkah pertama adalah menetapkan tujuan keberlanjutan yang jelas, seperti pengurangan energi dan minimisasi limbah. Penting untuk mengidentifikasi metrik kunci dan stakeholder yang terlibat.

- Measure: Baseline Assessment

Pada fase ini, organisasi harus mengukur konsumsi energi saat ini dan generasi limbah untuk memahami kondisi awal. Menetapkan baseline jejak karbon juga penting untuk mengevaluasi dampak inisiatif yang akan datang.

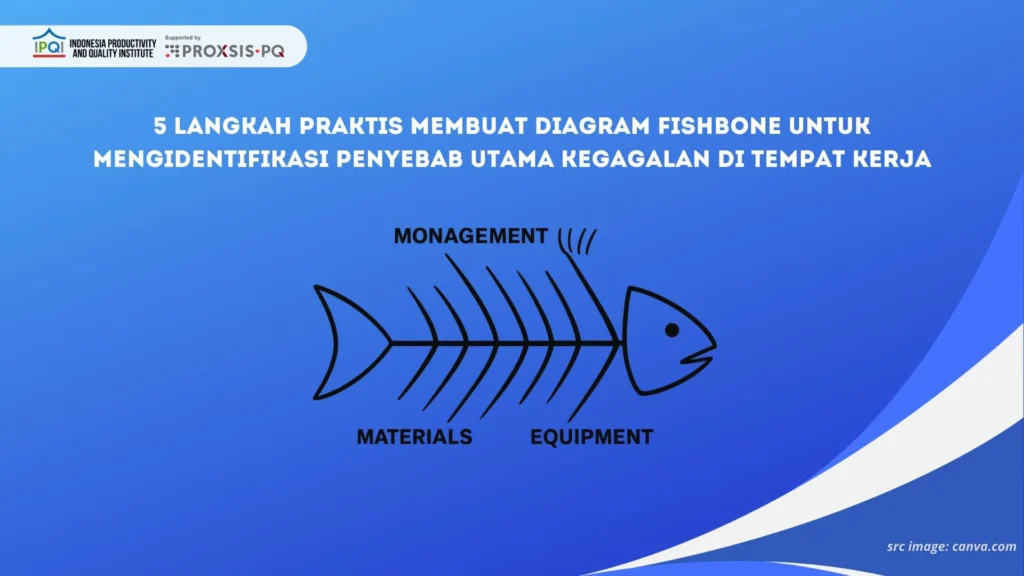

- Analyze: Root Cause Analysis

Analisis akar penyebab dilakukan untuk mengidentifikasi sumber-sumber dari limbah lingkungan. Memetakan proses untuk aliran energi dan material, perusahaan dapat memahami area yang perlu ditingkatkan.

- Improve: Implement Sustainable Solutions

Setelah analisis, fase perbaikan dimulai dengan menerapkan langkah-langkah efisiensi energi.

- Control: Sustain Improvements

Fase terakhir adalah memastikan bahwa perbaikan yang telah dicapai dapat dipertahankan.

Dengan menerapkan framework DMAIC, organisasi dapat mengelola proyek keberlanjutan secara efektif dan sistematis.

Baca juga : Metode DMAIC: 5 Tahap Kurangi Cacat Produksi di Pabrik

Strategi Implementasi dan Praktik Terbaik untuk Keberlanjutan

Menerapkan strategi yang efektif dalam keberlanjutan merupakan langkah penting bagi perusahaan untuk meningkatkan efisiensi energi dan mengurangi limbah. Mengikuti praktik terbaik di berbagai area, organisasi dapat mencapai tujuan keberlanjutan yang lebih baik.

- Energy Efficiency

Optimalisasi sistem motor adalah langkah pertama untuk mengurangi konsumsi energi. Dengan meningkatkan efisiensi sistem HVAC, perusahaan dapat memaksimalkan pemanasan dan pendinginan yang lebih hemat energi. - Waste Reduction

Penggantian material dengan alternatif yang lebih berkelanjutan membantu mengurangi dampak lingkungan dari produksi. Program daur ulang dan penggunaan kembali material limbah dapat mengurangi volume limbah yang dihasilkan. - Process Optimization

Pengurangan waktu setup merupakan strategi kunci untuk menghemat energi, karena meminimalkan waktu mesin tidak produktif. Optimasi ukuran batch juga membantu dalam mengurangi limbah energi yang dihasilkan selama proses produksi.

Menerapkan strategi implementasi dan praktik terbaik di bidang efisiensi energi, pengurangan limbah, dan optimalisasi proses, perusahaan dapat mencapai tujuan keberlanjutan yang lebih tinggi.

Teknologi Pendukung untuk Green Manufacturing

Dalam era keberlanjutan, teknologi memainkan peran penting dalam mendukung praktik green manufacturing. Memanfaatkan inovasi terkini, perusahaan dapat meningkatkan efisiensi energi, mengurangi limbah, dan meminimalkan dampak lingkungan.

- Energy Management Systems

Sistem manajemen energi yang canggih memberikan pemantauan energi secara real-time, memungkinkan perusahaan untuk mengidentifikasi pola konsumsi dan peluang penghematan. - IoT and Smart Manufacturing

Penggunaan sensor pintar dalam proses produksi memungkinkan pemantauan energi yang lebih akurat dan real-time. Peralatan yang terhubung dapat beroperasi dengan performa yang lebih optimal, mengurangi risiko pemborosan energi. - Renewable Energy Integration

Integrasi energi terbarukan, seperti instalasi panel surya, menjadi langkah penting menuju keberlanjutan. Sistem penyimpanan energi membantu menyimpan surplus energi untuk digunakan saat dibutuhkan.

Mengadopsi teknologi pendukung seperti sistem manajemen energi, IoT, dan integrasi energi terbarukan, perusahaan dapat bertransformasi menuju praktik green manufacturing yang lebih berkelanjutan.

Baca juga : Disaster Recovery: 10 Tips Mencegah Downtime dan Menyelamatkan Bisnis Anda

Metrik Pengukuran Keberhasilan dalam Keberlanjutan

Mengukur keberhasilan inisiatif keberlanjutan sangat penting untuk memastikan bahwa tujuan tercapai dan untuk mengidentifikasi area yang perlu diperbaiki. Dengan menggunakan metrik yang tepat, perusahaan dapat mengevaluasi dampak lingkungan, operasional, dan finansial dari praktik berkelanjutan mereka.

- Environmental Metrics

Metrik lingkungan mencakup pengukuran konsumsi energi per unit produksi, yang menunjukkan efisiensi energi dalam proses produksi. Intensitas emisi karbon juga merupakan indikator penting untuk menilai dampak lingkungan. - Operational Metrics

Metrik operasional seperti Overall Equipment Effectiveness (OEE) membantu dalam menilai efisiensi mesin dan proses. First pass yield mengukur kualitas produk yang dihasilkan tanpa cacat pada percobaan pertama, sementara kapasitas pemanfaatan menunjukkan seberapa efektif sumber daya digunakan dalam produksi. - Financial Metrics

Metrik finansial seperti penghematan biaya energi dan pengurangan biaya pembuangan limbah menunjukkan dampak positif dari inisiatif keberlanjutan terhadap kesehatan finansial perusahaan.

Dengan menerapkan metrik pengukuran yang komprehensif, perusahaan dapat secara efektif mengevaluasi keberhasilan inisiatif keberlanjutan mereka.

Baca juga : Penerapan Alat Business Process Improvement (BPI) untuk Meningkatkan Kinerja Bisnis

Studi Kasus: Keberhasilan Perusahaan Manufaktur Indonesia dalam Keberlanjutan

PT XYZ Textile menghadapi tantangan tinggi dalam konsumsi air dan limbah kimia. Dengan menerapkan pendekatan lean green serta sistem daur ulang air, perusahaan ini berhasil mengurangi konsumsi air hingga 30% dan menghemat biaya kimia sebesar 25%. Di sisi lain, PT ABC Automotive mengalami masalah dengan konsumsi energi yang tinggi dan emisi karbon. Melalui proyek efisiensi energi yang menggunakan pendekatan DMAIC, perusahaan ini berhasil mencapai pengurangan energi sebesar 35% dan mengurangi emisi karbon sebesar 30%. Kedua studi kasus ini menunjukkan bagaimana inisiatif keberlanjutan dapat memberikan dampak positif yang signifikan dalam industri manufaktur Indonesia.

Baca juga : PMI 51.5: 5 Strategi Revolusioner Manufaktur Indonesia

Wujudkan Manufaktur Berkelanjutan

Tantangan efisiensi energi dan tekanan regulasi lingkungan semakin meningkat, tetapi transformasi menuju manufaktur hijau tidak harus rumit atau mahal. IPQI menghadirkan solusi terintegrasi yang memadukan prinsip Lean Six Sigma dan keberlanjutan untuk membantu perusahaan Anda mengurangi emisi karbon hingga 30%, menekan biaya energi, dan memenuhi standar ESG secara efektif.

Dengan pendekatan berbasis data dan metodologi terstruktur, kami membantu mengidentifikasi peluang perbaikan, mengoptimalkan penggunaan sumber daya, dan membangun sistem yang tidak hanya ramah lingkungan tetapi juga meningkatkan profitabilitas.

Jadilah pelopor transformasi hijau di industri Anda! Manfaatkan expertise IPQI dalam merancang dan mengimplementasikan strategi manufaktur berkelanjutan yang disesuaikan dengan kebutuhan spesifik operasional Anda.

Kunjungi IPQI.org hari ini untuk menjadwalkan konsultasi awal dan mulailah perjalanan menuju keunggulan operasional yang selaras dengan kelestarian lingkungan.

Kesimpulan

Integrasi Lean Six Sigma dan prinsip keberlanjutan bukan hanya tentang compliance regulasi, tetapi tentang menciptakan manufacturing excellence yang sustainable dan profitable. Dengan pendekatan terstruktur dan komitmen konsisten, organisasi dapat mencapai significant improvements dalam environmental performance dan operational efficiency.

FAQ

- Apakah implementasi lean green manufacturing mahal?

Tidak, banyak improvements dapat dilakukan dengan low-cost solutions dan quick wins. - Bagaimana mengukur ROI dari sustainability projects?

Through energy cost savings, waste reduction, dan operational efficiency improvements. - Apakah cocok untuk manufacturing skala kecil?

Ya, principles dapat di-scale sesuai dengan size dan resources perusahaan. - Bagaimana memulai implementasi?

Mulai dengan energy audit dan waste assessment untuk identify improvement opportunities. - Apa certification yang available?

ISO 50001 untuk energy management, ISO 14001 untuk environmental management.

Referensi:

- Ministry of Industry: Indonesia Green Manufacturing Roadmap

- Climateworks Centre: Decarbonization Strategy Report 2025

- EPA: Lean and Environment Toolkit

- ISO 50001: Energy Management Systems

- IPQI: Sustainable Manufacturing Implementation Guide