Setiap produk gagal bukan hanya soal kerusakan teknis tetapi juga merusak reputasi dan kepercayaan. Ketika pelanggan kecewa, yang rusak bukan cuma barangnya, tapi juga citra merek di mata publik.

Masalahnya, sebagian besar kegagalan produk sebenarnya bisa dicegah sejak awal, jika saja risiko-risiko kecil di tahap desain dan produksi teridentifikasi lebih dini. Disinilah peran FMEA (Failure Mode and Effect Analysis) menjadi penting.

FMEA bukan alat yang rumit. Ini adalah cara berpikir sistematis untuk mendeteksi potensi kesalahan sebelum berdampak besar.

Pendeknya, FMEA membantu tim memastikan satu hal penting: “Jangan tunggu gagal dulu baru belajar.” Artikel ini akan menjelaskan bagaimana FMEA dapat menghindari kegagalan produk dengan lima langkah

Apa Itu FMEA dan Kenapa Wajib Diterapkan

FMEA (Failure Mode and Effect Analysis) adalah metode untuk menganalisis titik-titik rawan kegagalan pada suatu sistem, proses, atau produk, serta menilai dampaknya terhadap hasil akhir.

Tujuan utamanya sederhana:

“Mencegah kesalahan sebelum terjadi, bukan menyesal setelahnya.”

Metode ini pertama kali dikembangkan oleh NASA untuk memastikan misi luar angkasa berjalan tanpa kegagalan.

Namun kini, hampir semua industri menggunakannya mulai dari otomotif, farmasi, teknologi, hingga layanan publik.

Dalam konteks industri modern, FMEA berperan sebagai fondasi sistem manajemen risiko dan mutu seperti ISO 9001, IATF 16949, dan ISO 31000.

Dengan FMEA, organisasi bisa:

- Mengenali potensi kerusakan sebelum terjadi.

- Meningkatkan keandalan produk dan keselamatan kerja.

- Mengurangi biaya akibat klaim, retur, atau rework.

- Memperkuat kepuasan pelanggan dan kepercayaan pasar.

Singkatnya, FMEA adalah cara paling efisien untuk mengubah pendekatan “memadamkan api” menjadi “mencegah kebakaran.”

Jenis-Jenis FMEA

FMEA dapat digunakan di berbagai tahap, tergantung tujuan dan konteksnya. Berikut tiga jenis FMEA yang paling umum:

- Design FMEA (DFMEA)

Berfokus pada analisis potensi kegagalan dalam desain produk sebelum proses produksi dimulai.

Contoh: material tidak sesuai spesifikasi, desain terlalu kompleks, atau risiko panas berlebih pada komponen.

- Process FMEA (PFMEA)

Digunakan untuk mengidentifikasi potensi kegagalan di sepanjang proses produksi atau layanan.

Contoh: alat ukur tidak terkalibrasi, kesalahan prosedur operator, atau kelemahan pengendalian kualitas.

- System FMEA

Menganalisis interaksi antar subsistem yang bisa menyebabkan gangguan menyeluruh.

Contoh: gangguan pada sistem kontrol mesin yang memengaruhi seluruh lini produksi.

Menentukan jenis FMEA yang tepat membantu perusahaan lebih fokus dalam mengelola risiko di titik-titik paling kritis.

Prinsip Dasar FMEA: Menilai Risiko Secara Objektif

Setiap potensi kegagalan dalam FMEA dinilai berdasarkan tiga aspek utama:

- Severity (S) – seberapa serius dampak kegagalan jika terjadi.

- Occurrence (O) – seberapa besar kemungkinan kegagalan itu terjadi.

- Detection (D) – seberapa mudah kegagalan tersebut dideteksi sebelum sampai ke pelanggan.

Ketiga nilai ini diberi skor 1–10, lalu dikalikan untuk menghasilkan Risk Priority Number (RPN):

RPN = S × O × D

Semakin tinggi RPN, semakin besar prioritas perbaikan yang harus dilakukan.

Contoh:

- Kegagalan pada baut pengikat (S=8, O=9, D=7) menghasilkan RPN 504 → risiko tinggi.

- Kegagalan kecil pada label kemasan (S=3, O=4, D=5) menghasilkan RPN 60 → risiko rendah.

Dengan pendekatan ini, keputusan perbaikan menjadi berdasarkan data, bukan insting.

5 Langkah Praktis Menerapkan FMEA

Menerapkan FMEA tidak harus rumit. Dengan pendekatan yang sistematis, siapa pun bisa melakukannya.

Berikut lima langkah sederhana yang bisa langsung diterapkan di perusahaan Anda.

Langkah 1 – Identifikasi Proses dan Potensi Kegagalan

Catat seluruh tahapan proses atau komponen produk secara detail.

Lalu tanyakan: “Apa yang bisa salah di tahap ini?”

Gunakan brainstorming lintas departemen agar setiap risiko potensial bisa teridentifikasi.

Contoh:

Pada proses perakitan mesin, potensi kegagalan bisa berupa baut tidak kencang, pelumasan kurang, atau sensor tidak aktif.

Langkah 2 – Tentukan Dampak dari Kegagalan

Analisis konsekuensi yang akan muncul jika kegagalan itu benar-benar terjadi.

Apakah memengaruhi kualitas produk, keselamatan pengguna, atau menyebabkan pemborosan biaya?

Contoh:

- Baut longgar → mesin rusak → downtime produksi.

- Sensor tidak aktif → risiko keselamatan operator meningkat.

Langkah ini membantu tim memahami seberapa serius efek dari tiap kesalahan kecil.

Langkah 3 – Beri Nilai S, O, dan D

Setiap potensi kegagalan diberi skor untuk Severity (S), Occurrence (O), dan Detection (D).

Gunakan skala 1–10 dan pertimbangkan data historis agar hasilnya objektif.

Sebagai contoh:

- Kegagalan yang mengancam keselamatan → S tinggi (8–10).

- Kegagalan yang jarang terjadi → O rendah (1–3).

- Kegagalan yang mudah dideteksi → D rendah (1–4).

Langkah 4 – Hitung RPN dan Tentukan Prioritas

Kalikan nilai S, O, dan D untuk mendapatkan RPN.

Susun daftar risiko berdasarkan skor tertinggi.

Semakin tinggi RPN, semakin cepat tindakan perbaikan harus dilakukan.

Contoh tabel sederhana:

| Kegagalan | S | O | D | RPN | Prioritas |

| Baut longgar | 9 | 8 | 7 | 504 | Tinggi |

| Sensor mati | 8 | 5 | 5 | 200 | Sedang |

| Label rusak | 4 | 3 | 4 | 48 | Rendah |

Bangun Budaya Pencegahan Gagal dengan Pelatihan FMEA IPQI

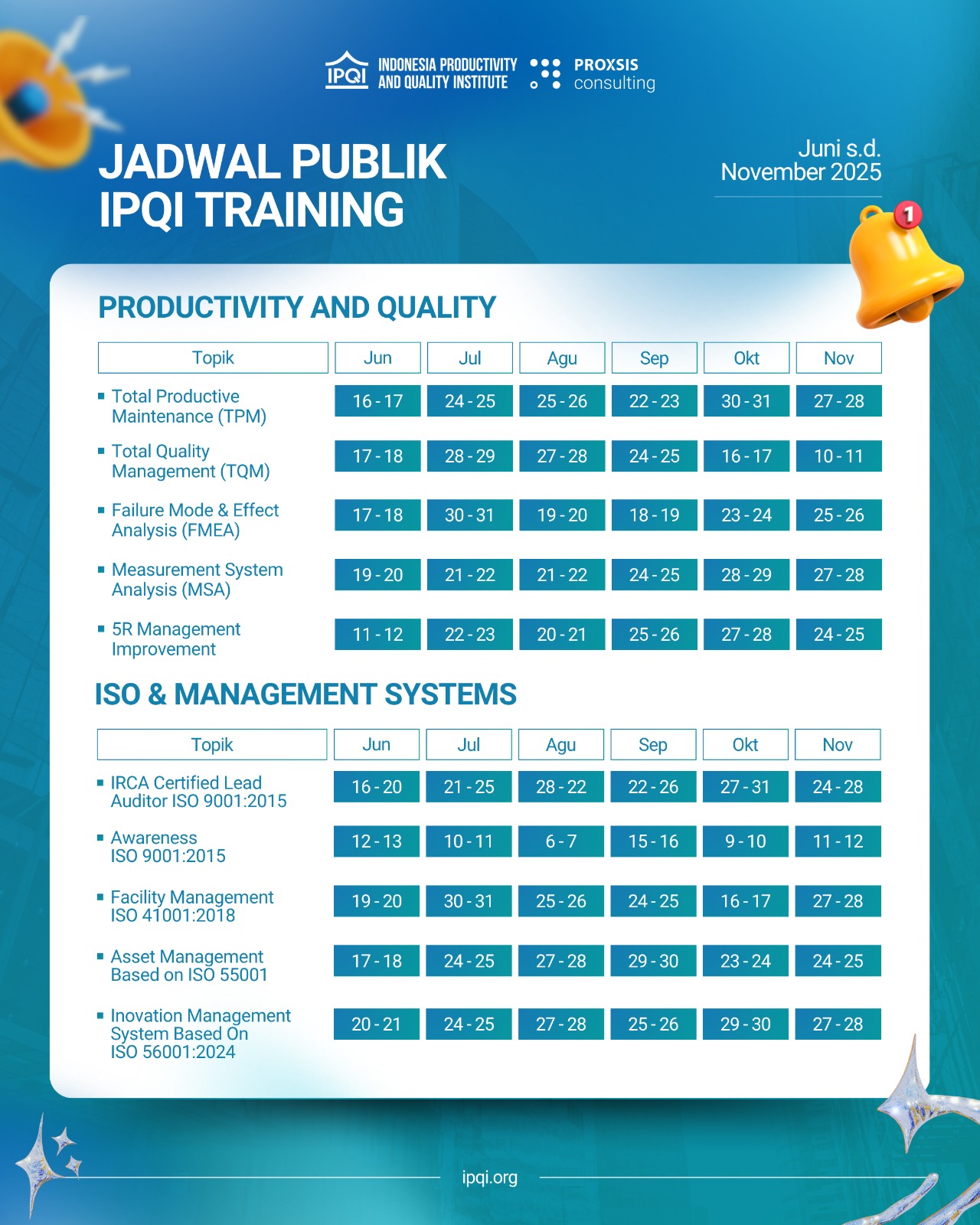

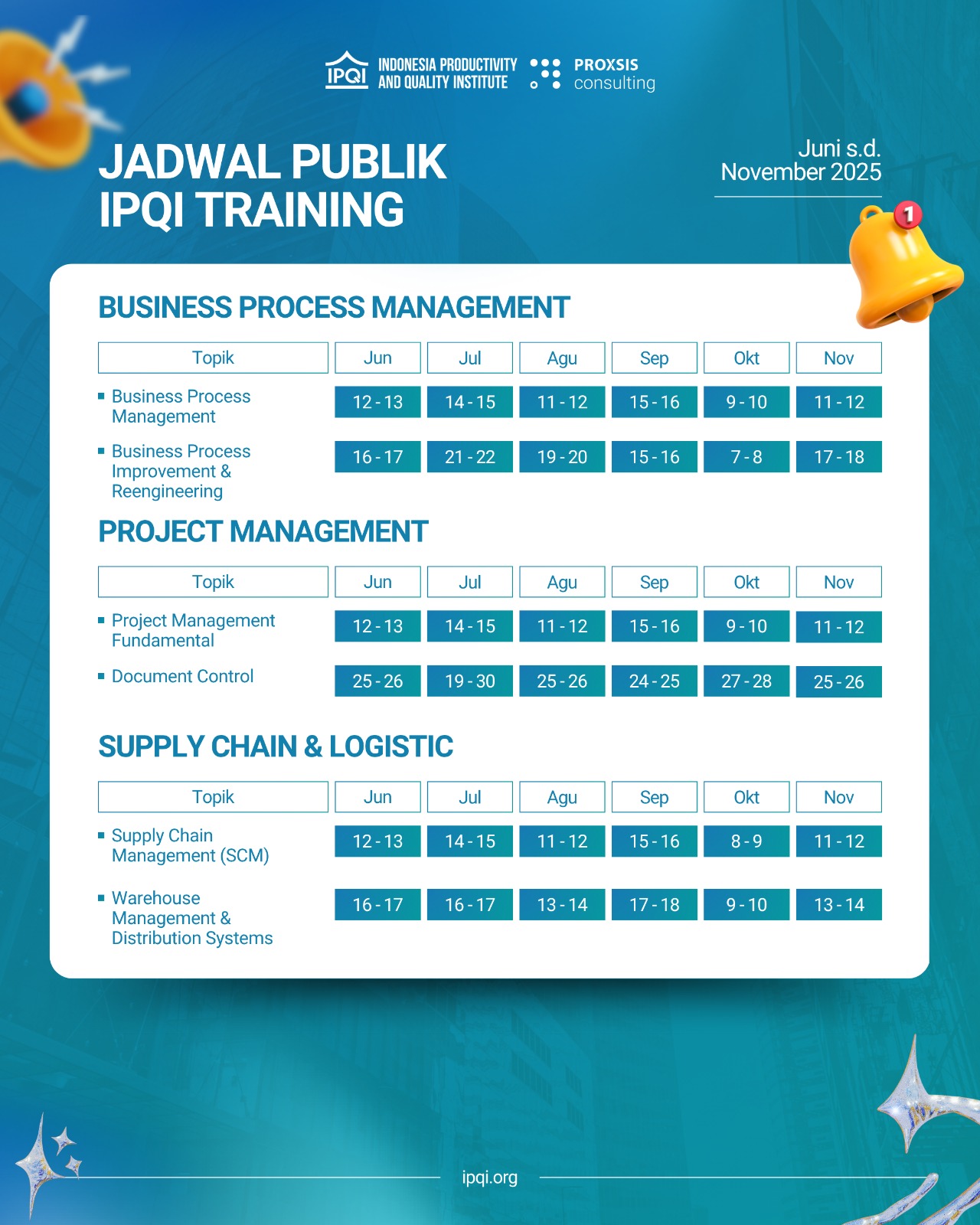

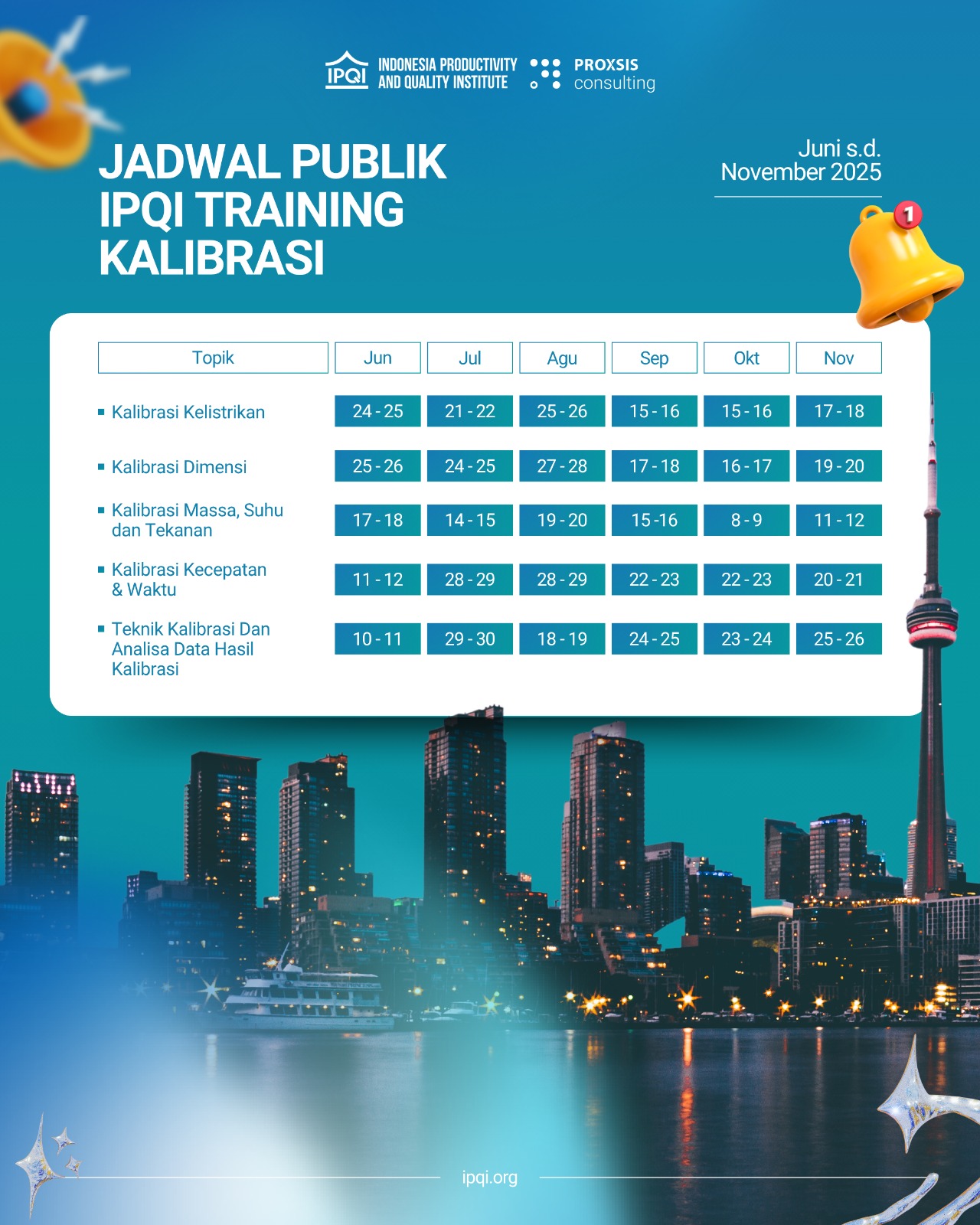

Pelajari langkah-langkah praktis menganalisis risiko dan mengendalikan kegagalan sebelum terjadi. Melalui pelatihan Failure Mode and Effect Analysis (FMEA) dari IPQI, tim Anda akan dilatih langsung oleh praktisi industri berpengalaman untuk menerapkan metode yang terbukti efektif di lapangan.

Lihat jadwal pelatihan terbaru dan daftar sekarang:

Pelatihan FMEA IPQI

Langkah 5 – Rencanakan dan Laksanakan Perbaikan

Setelah risiko prioritas diketahui, buat rencana aksi konkret.

Misalnya:

- Revisi prosedur kerja (SOP).

- Tambahkan inspeksi otomatis.

- Tingkatkan pelatihan operator.

- Perkuat kontrol kualitas.

Setelah perbaikan dilakukan, lakukan evaluasi ulang RPN.

Jika nilainya menurun signifikan, berarti perbaikan berhasil dan sistem sudah lebih aman.

Kesalahan Umum Saat Melakukan FMEA

Banyak organisasi sudah mengenal FMEA, tapi belum menerapkannya secara efektif.

Berikut beberapa kesalahan umum yang sering terjadi:

- FMEA hanya dilakukan sekali, lalu dilupakan.

Padahal, FMEA seharusnya hidup dan diperbarui setiap kali ada perubahan desain, proses, atau temuan baru.

- Nilai S, O, D ditentukan asal.

Penilaian tanpa data bisa menghasilkan RPN yang menyesatkan. Gunakan fakta dan statistik, bukan asumsi.

- Tidak ada tindak lanjut nyata.

Laporan FMEA yang bagus tidak berarti apa-apa jika hasilnya tidak diikuti dengan perbaikan.

- FMEA dianggap tanggung jawab tim QC saja.

Padahal, FMEA membutuhkan kolaborasi antarbagian — desain, engineering, produksi, hingga logistik.

FMEA bukan dokumen, tapi alat komunikasi risiko lintas fungsi.

FMEA Sebagai Bagian dari Budaya Mutu

Ketika dilakukan secara konsisten, FMEA bukan lagi sekadar alat manajemen risiko, tapi menjadi bagian dari budaya mutu organisasi.

Ia menumbuhkan cara berpikir preventif, di mana setiap karyawan terbiasa memeriksa, mengevaluasi, dan memperbaiki sistem sebelum masalah muncul.

FMEA juga menjadi dasar penting untuk Continuous Improvement (Kaizen) sebagai proses berkelanjutan yang mendorong produktivitas dan efisiensi.

Dan inilah mengapa IPQI terus mengajarkan FMEA di berbagai program pelatihan manajemen mutu: karena perusahaan yang mampu mengendalikan risiko dengan disiplin, adalah perusahaan yang selalu siap menghadapi perubahan.

Kesimpulan

Kegagalan produk bukan takdir tetapi ia bisa dicegah. Dengan menerapkan FMEA, organisasi dapat mengenali risiko lebih awal, memprioritaskan perbaikan, dan memastikan proses berjalan lebih aman, efisien, dan berkualitas.

Lima langkah FMEA yang sederhana identifikasi, analisis, penilaian, prioritas, dan perbaikan dapat menjadi fondasi kuat bagi sistem mutu modern. Di dunia yang semakin kompetitif, pencegahan adalah strategi terbaik dan FMEA adalah alat yang membantu Anda mencapainya.

Cegah kegagalan sebelum terjadi dengan meningkatkan kemampuan tim Anda mengelola risiko dengan pelatihan FMEA bersama IPQI.

Dapatkan panduan langsung dari praktisi berpengalaman dan terapkan metode yang terbukti efektif di berbagai industri.

Kunjungi www.ipqi.org atau hubungi tim IPQI hari ini untuk jadwal pelatihan terdekat. IPQI – Empowering People, Preventing Failures, Improving Quality.

FAQ (Pertanyaan yang Sering Diajukan)

- Apa tujuan utama FMEA?

FMEA bertujuan untuk mendeteksi dan mencegah potensi kegagalan sejak dini baik di tahap desain maupun proses produksi. Dengan begitu, perusahaan bisa mengurangi risiko, menekan biaya perbaikan, dan menjaga kepercayaan pelanggan.

- Siapa yang seharusnya melakukan FMEA?

FMEA bukan tugas satu departemen saja. Idealnya dilakukan oleh tim lintas fungsi yang melibatkan bagian desain, produksi, kualitas, engineering, hingga perencanaan. Semakin beragam sudut pandangnya, semakin akurat hasil analisisnya.

- Apakah FMEA hanya digunakan di industri manufaktur?

Tidak. Walau awalnya populer di dunia manufaktur, FMEA kini juga digunakan di sektor layanan publik, kesehatan, teknologi, keuangan, dan pendidikan. Prinsipnya universal: mencegah kesalahan sebelum terjadi.

- Seberapa sering FMEA perlu diperbarui?

FMEA sebaiknya ditinjau ulang setiap kali ada perubahan signifikan — seperti revisi desain produk, perbaikan proses, atau munculnya temuan baru dari audit dan keluhan pelanggan. Dengan begitu, sistem mutu tetap adaptif dan relevan.

- Apakah IPQI menyediakan pelatihan FMEA?

Ya. IPQI memiliki program pelatihan “Failure Mode and Effect Analysis (FMEA)” yang dirancang berdasarkan praktik terbaik industri. Peserta akan belajar metode analisis risiko yang aplikatif dan langsung bisa digunakan di tempat kerja.

- Apa manfaat mengikuti pelatihan FMEA di IPQI?

Peserta akan mendapatkan pemahaman komprehensif tentang identifikasi risiko, perhitungan RPN (Risk Priority Number), serta penyusunan laporan FMEA yang siap diaudit.Pelatihan ini dipandu oleh trainer berpengalaman yang juga praktisi di industri nyata.

- Bagaimana cara mendaftar pelatihan FMEA di IPQI?

Mudah. Kunjungi situs resmi www.ipqi.org untuk melihat jadwal terbaru, mengunduh brosur, atau langsung berkonsultasi dengan tim IPQI mengenai kebutuhan pelatihan di perusahaan Anda.

Optimalkan Sistem Mutu Anda dengan Pendekatan FMEA yang Tepat

Setiap perusahaan memiliki tantangan dan risiko unik. Dengan sesi konsultasi bersama tim ahli IPQI, Anda dapat menerapkan FMEA yang paling sesuai dengan proses bisnis, standar industri, dan kebutuhan pelanggan Anda.

Konsultasikan kebutuhan FMEA perusahaan Anda sekarang!.

Hubungi Konsultan IPQI