Di tengah perkembangan dunia industri dan manufaktur yang sangat kompetitif, kualitas dan keandalan produk menjadi penentu keberhasilan jangka panjang.

Salah satu alat yang terbukti efektif dalam mencegah kesalahan sejak dini adalah FMEA (Failure Mode and Effects Analysis). Teknik ini membantu organisasi memetakan potensi kegagalan dalam proses atau produk sebelum terjadi masalah yang merugikan.

Melalui pendekatan sistematis, FMEA memungkinkan perusahaan untuk mengidentifikasi potensi kerusakan, menganalisis dampaknya, dan menyusun tindakan preventif yang tepat.

Pengertian FMEA

Failure Mode and Effects Analysis atau FMEA adalah suatu pendekatan sistematis yang digunakan untuk mengidentifikasi potensi kegagalan dalam produk, proses, atau sistem serta mengevaluasi dampaknya terhadap performa. Analisis ini membantu tim untuk menentukan tindakan korektif yang tepat guna mencegah terjadinya kegagalan tersebut.

FMEA menjadi bagian penting dalam manajemen risiko karena membantu perusahaan mengambil keputusan berdasarkan data dan logika. Dengan mengadopsi FMEA, perusahaan dapat mengantisipasi kerusakan lebih awal sebelum menimbulkan biaya dan bahaya yang lebih besar.

Tujuan FMEA

FMEA tidak hanya digunakan untuk menyelesaikan masalah, tetapi juga untuk memperkuat sistem kualitas dari awal. Berikut tujuan utama dari penerapan FMEA dalam operasional bisnis modern:

- Mengidentifikasi potensi kegagalan dan dampaknya

Tujuan ini memungkinkan tim untuk mengevaluasi mode kegagalan yang mungkin terjadi pada produk atau proses dan memperkirakan konsekuensinya terhadap pelanggan dan operasional.

- Membantu menyusun prioritas perbaikan

Dengan menggunakan skor Risk Priority Number (RPN), FMEA membantu organisasi menentukan area mana yang harus segera diperbaiki berdasarkan tingkat risiko.

- Mengurangi risiko terhadap keselamatan dan kualitas produk

Melalui analisis yang cermat, perusahaan dapat mencegah terjadinya kecelakaan kerja, cacat produk, atau ketidakpuasan pelanggan.

- Meningkatkan proses desain dan manufaktur

FMEA memberikan insight penting bagi pengembangan produk atau proses yang lebih handal dan tahan terhadap potensi kesalahan.

- Mendukung kepatuhan terhadap standar internasional

Banyak standar internasional seperti ISO 9001 dan IATF 16949 mensyaratkan penggunaan metode risk-based thinking, termasuk FMEA, untuk menjamin mutu dan keandalan.

Baca juga : Klausul Penting IATF 16949: Standar Mutu yang Wajib di Industri Otomotif

Fungsi FMEA

FMEA berperan tidak hanya sebagai alat analisis risiko, tetapi juga sebagai fondasi strategi kualitas yang berkelanjutan. Berikut fungsi utama dari FMEA:

- Sebagai alat deteksi dini

FMEA memungkinkan deteksi dini atas kemungkinan kerusakan dan kegagalan dalam produk atau proses sebelum dampaknya menjadi besar.

- Sebagai panduan komunikasi antar tim

Melalui dokumen FMEA yang terdokumentasi dengan baik, tim lintas fungsi dapat memahami prioritas dan tanggung jawab mereka secara jelas.

- Sebagai pendorong inovasi dan desain produk

Hasil FMEA dapat mendorong tim desain untuk menciptakan solusi baru yang lebih andal dan aman.

- Sebagai basis dokumentasi risiko

FMEA menyimpan catatan historis terhadap tindakan pencegahan dan korektif yang dilakukan, menjadi referensi penting di masa depan.

- Sebagai alat validasi sistem

Dengan FMEA, manajemen dapat memverifikasi bahwa sistem yang dirancang memiliki ketahanan yang cukup terhadap potensi kesalahan.

Baca juga : Cara Menghitung Risk Priority Number dalam FMEA

Kategori FMEA

FMEA terbagi ke dalam dua kategori utama yang memiliki fokus penerapan berbeda. Memahami perbedaan kedua kategori ini akan membantu organisasi dalam menentukan pendekatan yang paling sesuai.

1. DFMEA (Design Failure Mode and Effects Analysis)

DFMEA diterapkan pada tahap desain produk untuk mengidentifikasi potensi kegagalan sebelum produk dibuat secara fisik. Analisis ini fokus pada bagaimana kegagalan pada komponen desain bisa berdampak pada performa keseluruhan produk. DFMEA sangat penting dalam industri otomotif, elektronik, dan teknologi tinggi yang mengandalkan inovasi desain.

2. PFMEA (Process Failure Mode and Effects Analysis)

PFMEA berfokus pada proses manufaktur dan operasional. Tujuannya adalah untuk mencegah kesalahan dalam pelaksanaan proses seperti pengelasan, perakitan, atau pengemasan yang bisa mempengaruhi mutu produk akhir. PFMEA sering digunakan oleh departemen produksi, kualitas, dan teknik proses dalam perusahaan.

Tips Penerapan FMEA

Agar implementasi FMEA berjalan efektif dan tidak sekadar formalitas, berikut tiga tips penting yang dapat diterapkan oleh organisasi:

- Libatkan tim lintas fungsi sejak awal

Kolaborasi antara desain, produksi, kualitas, dan logistik membantu memastikan semua risiko dipertimbangkan secara menyeluruh.

- Gunakan data historis dan real-time

Kombinasikan data dari laporan kegagalan sebelumnya dengan input aktual dari lapangan untuk mendapatkan gambaran risiko yang lebih akurat.

- Lakukan review dan update secara berkala

FMEA bukan dokumen sekali pakai. Ia harus terus diperbarui sesuai dengan perubahan proses, desain, atau temuan terbaru di lapangan.

Baca juga : Cara Implementasi FMEA untuk Mengurangi Risiko dan Meningkatkan Produktivitas

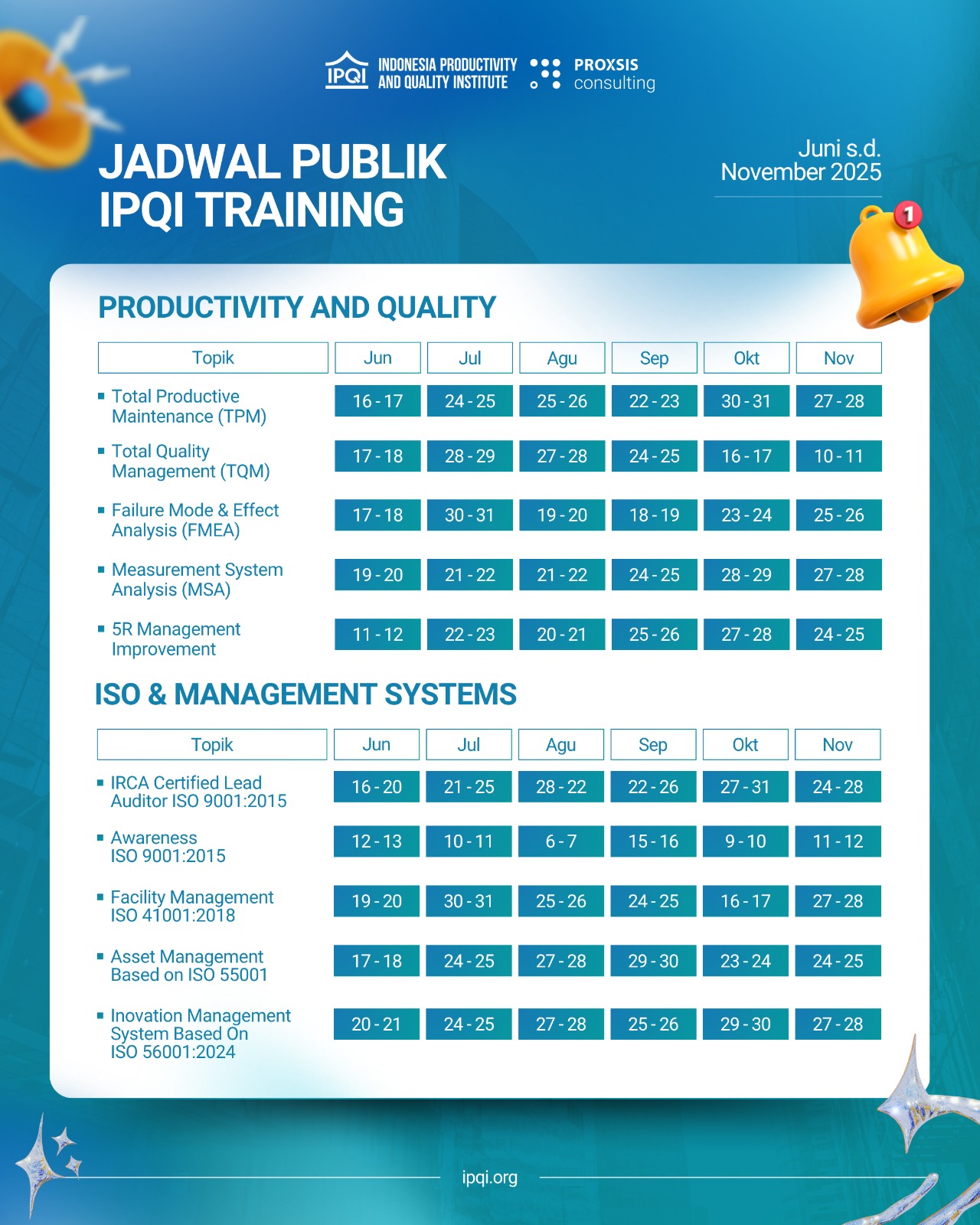

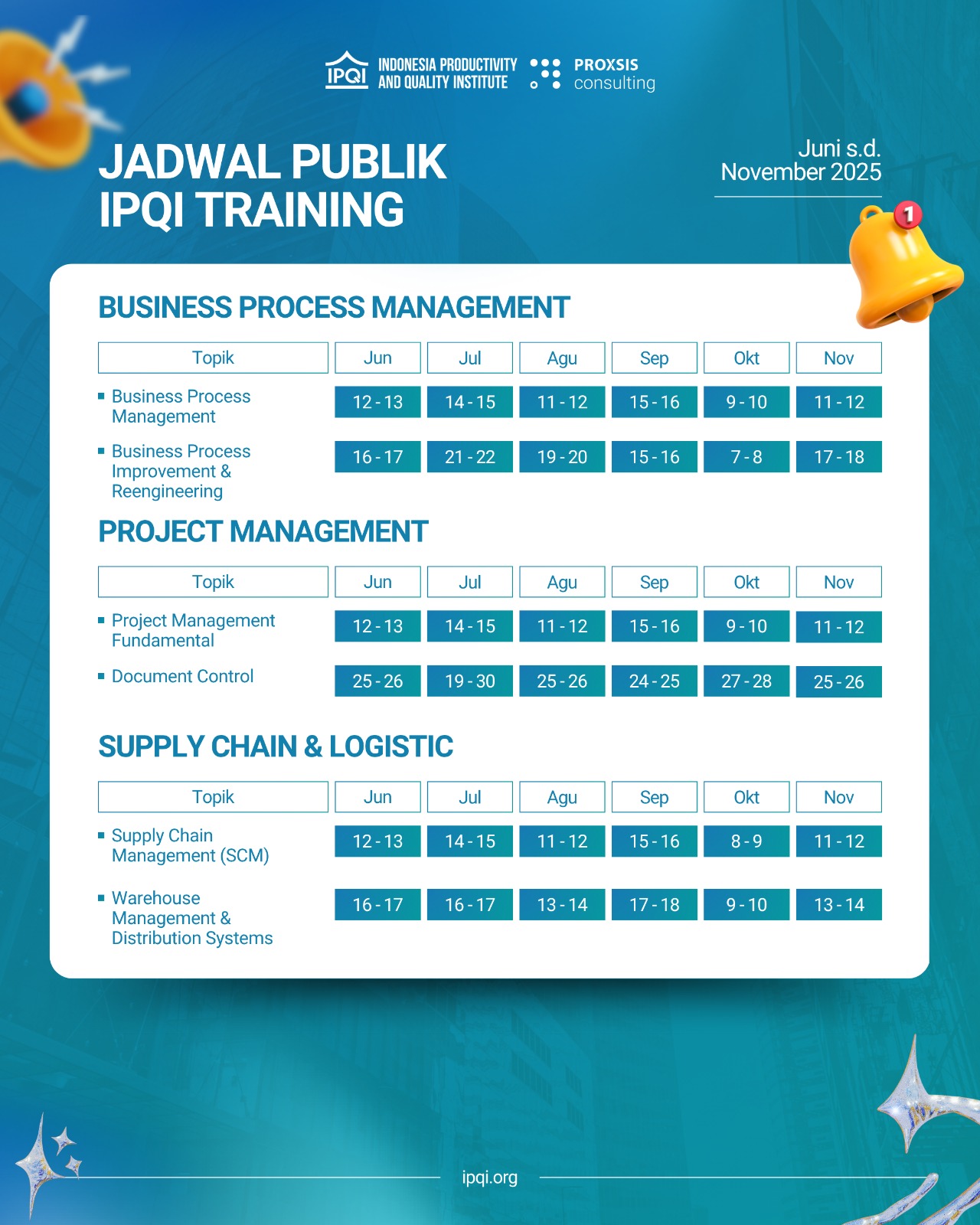

Training FMEA

Dalam menghasilkan produk berkualitas tinggi, mengantisipasi potensi kegagalan sejak awal merupakan kunci untuk menekan biaya perbaikan dan menghindari kerugian lebih besar, FMEA adalah metode teruji untuk mengidentifikasi, menilai, dan memprioritaskan risiko kegagalan—sehingga Anda dapat merancang tindakan pengendalian sebelum masalah menjadi nyata.

Untuk perusahaan yang ingin menerapkan FMEA secara praktis dan sesuai standar industri, mengikuti Training FMEA dari IPQI (Indonesia Productivity and Quality Institute) bisa menjadi langkah strategis.

Pelatihan ini dirancang untuk meningkatkan kapabilitas tim dalam melakukan identifikasi risiko, penilaian prioritas, dan tindakan mitigasi secara sistematis.

IPQI menyediakan pembelajaran berbasis studi kasus dan praktik langsung, sehingga peserta tidak hanya memahami teori FMEA tetapi juga mampu mengaplikasikannya dalam proses kerja nyata.

Output Utama Pelatihan

- Memahami Konsep Dasar FMEA

Pelajari etimologi & epistemologi FMEA, serta bagaimana metode ini menjadi fondasi identifikasi risiko pada produk dan proses.

- Mengembangkan Kemampuan Analisis Risiko

Kuasai langkah-langkah konstruksi FMEA: menyusun diagram proses, brainstorming potential failure modes, serta menentukan tingkat keparahan (severity), kemungkinan kegagalan (occurrence), dan kemampuan deteksi (detection) untuk menghasilkan Risk Priority Number (RPN).

- Menyusun Rencana Pengendalian (Control Plan)

Setelah mengidentifikasi akar penyebab (root causes) kegagalan, Anda akan belajar merancang ulang proses, menyiapkan tindakan mitigasi, dan menerapkan siklus Plan-Do-Study-Action (PDSA) untuk memastikan perbaikan benar-benar efektif.

- Menekan Biaya Kegagalan

Dengan tindakan proaktif berdasarkan hasil FMEA, perusahaan dapat mencegah kegagalan produk di lapangan—mengurangi komplain pelanggan, potensi recall, dan kerugian finansial.

Daftarkan diri Anda dan tim sekarang untuk meraih keunggulan kompetitif melalui penerapan FMEA yang terstandar dan berbasis data. Jangan biarkan potensi risiko merugikan bisnis Anda—ambil langkah proaktif dengan Training FMEA dari IPQI! Untuk info lebih lanjut chat Admin atau pelajari silabusnya di sini.