FMEA (Failure Mode and Effects Analysis) telah menjadi metodologi yang banyak digunakan untuk mengidentifikasi potensi kegagalan pada suatu proses, produk, atau sistem yang dapat berdampak pada kualitas dan keselamatan.

Dengan perkembangan teknologi dan kompleksitas proses industri di tahun 2025, penerapan FMEA menjadi lebih relevan untuk menjaga keandalan dan daya saing perusahaan.

Pada artikel ini, kami akan memandu Anda melalui tujuh langkah mudah membuat FMEA yang dapat diimplementasikan di berbagai industri, serta memberikan tips agar prosesnya berjalan lebih efektif.

Pengertian FMEA

FMEA (Failure Mode and Effects Analysis) adalah teknik sistematis yang digunakan untuk mengidentifikasi kemungkinan mode kegagalan, penyebabnya, dan efek yang ditimbulkan pada fungsi produk atau proses.

Metode ini berakar dari industri otomotif dan kedirgantaraan, namun kini telah diadopsi luas di berbagai sektor seperti manufaktur, kesehatan, dan jasa.

Secara sederhana, FMEA membantu tim proyek mengantisipasi masalah sebelum terjadi dengan menilai seberapa parah konsekuensi kegagalan, seberapa sering kemungkinan terjadi, serta seberapa mudah mendeteksinya.

Hasilnya berupa daftar prioritas area yang memerlukan tindakan pencegahan atau perbaikan, sehingga mampu meningkatkan keandalan dan mengurangi risiko biaya di masa depan.

Tujuan FMEA

Tujuan utama FMEA adalah mencegah kegagalan sejak dini dengan cara mengidentifikasi dan mengurangi risiko pada tahap perancangan produk maupun proses. Secara umum, tujuan FMEA meliputi:

- Mengidentifikasi semua potensi kegagalan dan konsekuensinya.

- Mengukur tingkat risiko dengan menentukan nilai RPN (Risk Priority Number).

- Menyusun prioritas tindakan korektif yang tepat guna mencegah kegagalan.

- Meningkatkan keselamatan, kualitas, dan efisiensi produk atau proses.

- Memberikan dokumentasi dan komunikasi yang jelas antar tim lintas fungsi.

Baca juga : FMEA Adalah: Pengertian, Fungsi, Manfaat, Kategori dan Tujuan

12 Langkah Penerapan FMEA

Penerapan FMEA yang efektif memerlukan proses yang sistematis dan terstruktur agar hasil analisis benar-benar mencerminkan risiko nyata di lapangan. Setiap langkah memiliki peran penting dalam membantu tim mengidentifikasi, mengevaluasi, dan mengurangi potensi kegagalan secara tepat sasaran.

1. Perencanaan dan Persiapan

Sebelum memulai analisis, tim harus menentukan ruang lingkup FMEA—apakah ingin fokus pada produk baru, proses manufaktur, atau sistem layanan. Setelah ruang lingkup jelas, bentuk tim multidisiplin yang terdiri dari engineer, quality control, teknisi, dan perwakilan operasional lainnya.

Selanjutnya, kumpulkan dokumen pendukung seperti diagram alir proses (flowchart), daftar komponen produk, spesifikasi desain, dan data historis kegagalan sebelumnya. Tujuannya agar semua anggota tim memiliki pemahaman yang sama tentang konteks analisis dan alur proses secara menyeluruh.

2. Analisa Struktur

Dalam langkah ini, petakan struktur produk atau proses secara detail. Bagi tim teknis, ini berarti membuat struktur breakdown produk (product breakdown structure) atau diagram alur proses (process flow diagram).

Mapping ini membantu tim memetakan setiap elemen—komponen, sub-komponen, atau tahapan proses—yang akan dianalisis lebih lanjut. Dengan struktur yang terdefinisi, identifikasi titik-titik kritis yang berpotensi menjadi sumber kegagalan menjadi lebih mudah dilakukan.

3. Analisa Fungsi

Setiap elemen yang telah dipetakan pada langkah sebelumnya perlu dianalisis fungsinya. Pertanyaan kunci yang dijawab adalah: “Apa fungsi utama dan fungsi sekunder dari setiap elemen tersebut?” serta “Bagaimana elemen ini berkontribusi pada performa keseluruhan?”

Misalnya, untuk komponen pompa dalam proses manufaktur, fungsi utamanya adalah memindahkan cairan pada tekanan tertentu, sementara fungsi sekundernya adalah menjaga distribusi aliran yang merata. Pemahaman fungsi ini membantu mengidentifikasi konsekuensi saat kegagalan fungsi terjadi.

4. Analisa Kegagalan

Setelah fungsi diketahui, tim melanjutkan dengan mengidentifikasi mode kegagalan potensial untuk setiap fungsi. Mode kegagalan adalah cara bagaimana suatu elemen bisa gagal melakukan fungsinya, seperti retak, kebocoran, aus, atau kegagalan elektrikal.

Untuk setiap mode kegagalan, catat semua kemungkinan penyebab yang mendasarinya—misalnya keausan berlebih, kesalahan pemasangan, material cacat, atau kesalahan prosedur operasional. Tahapan ini kunci untuk pencegahan, karena memahami penyebab memungkinkan tim merancang tindakan korektif yang tepat.

5. Analisa Risiko

Pada tahap ini, setiap mode kegagalan dievaluasi dengan tiga kriteria utama: keparahan (severity), frekuensi (occurrence), dan kemampuan deteksi (detection). Tim memberikan nilai numerik (misalnya skala 1–10) untuk masing-masing kriteria berdasarkan data historis, pengalaman, atau standar industri.

Nilai Severity (S) mencerminkan dampak kegagalan terhadap produk/operasional; Occurrence (O) menunjukkan seberapa sering kegagalan terjadi; dan Detection (D) mengukur seberapa mudah tim mendeteksi kegagalan sebelum berakibat buruk. Ketiga skor tersebut dikalikan untuk menghasilkan Risk Priority Number (RPN). Semakin tinggi RPN, semakin tinggi prioritas untuk tindakan mitigasi.

6. Optimasi

Langkah optimasi adalah merancang dan menerapkan tindakan korektif atau mitigasi untuk mode kegagalan berprioritas tinggi (RPN tinggi). Tindakan bisa berupa perubahan desain, peningkatan proses kontrol kualitas, penambahan sensor atau sistem deteksi dini, serta pelatihan operasional untuk menekan risiko terjadi dan memperbaiki kemampuan deteksi.

Setelah rencana tindakan disusun, lakukan uji coba (pilot test) apabila memungkinkan. Kemudian, pantau efektivitas tindakan tersebut dengan melakukan pengukuran ulang RPN setelah perubahan. Jika RPN menurun sesuai target, tindakan dinyatakan efektif; jika belum, tim perlu meninjau kembali langkah mitigasi.

7. Dokumentasi Hasil

Dokumentasi harus mencakup semua data FMEA—mulai dari struktur dan fungsi elemen, daftar mode kegagalan dan penyebab, nilai S, O, D, hingga RPN beserta tindakan korektif yang diterapkan. Dokumen ini menjadi arsip bernilai tinggi untuk audit, pelatihan, dan referensi di masa datang.

Selain versi cetak, simpan pula dalam format digital di sistem manajemen dokumen perusahaan. Dengan dokumentasi terpusat, tim dapat melakukan review berkala, memperbarui analisis saat ada perubahan produk atau proses, dan memastikan semua pemangku kepentingan memiliki akses ke informasi terbaru.

8. Identifikasi Pihak Terkait dan Komunikasi

Langkah ini penting untuk memastikan bahwa FMEA diterapkan secara efektif di seluruh organisasi. Pihak terkait atau pemangku kepentingan (stakeholders) harus diidentifikasi dan diberi peran yang sesuai dalam proses FMEA. Ini termasuk tim engineering, manajer produksi, quality control, teknisi, dan perwakilan dari departemen lain yang relevan.

Menurut Harvard Business Review, 90% kegagalan proyek di perusahaan besar terjadi karena komunikasi yang buruk antara tim lintas departemen. Oleh karena itu, komunikasi yang jelas dan efektif antara tim yang terlibat sangat penting untuk memastikan bahwa semua aspek kegagalan dapat dipahami dan dikelola secara menyeluruh.

Manfaat:

- Memastikan bahwa semua pihak yang terlibat memiliki pemahaman yang sama mengenai risiko dan potensi kegagalan.

- Meningkatkan kolaborasi antar departemen untuk pemecahan masalah yang lebih efektif.

9. Penilaian Ulang Setelah Implementasi Tindakan

Setelah tindakan korektif diterapkan berdasarkan analisis FMEA, sangat penting untuk melakukan penilaian ulang untuk menilai apakah tindakan tersebut efektif dalam mengurangi risiko. Penilaian ulang ini memastikan bahwa perubahan yang dibuat telah menghasilkan perbaikan yang diinginkan dan memungkinkan tim untuk membuat penyesuaian lebih lanjut jika diperlukan. Menurut sebuah studi oleh McKinsey & Company, perusahaan yang melakukan penilaian ulang terhadap strategi dan proses mereka secara berkala dapat meningkatkan keandalan dan efisiensi produk mereka sebesar 30%. Penilaian ulang memastikan bahwa tim tidak hanya mengandalkan asumsi awal tetapi juga menyesuaikan diri dengan kondisi baru yang mungkin muncul setelah implementasi tindakan korektif.

Manfaat:

- Menyediakan kesempatan untuk menilai efektivitas langkah mitigasi.

- Memungkinkan tim untuk melakukan penyesuaian cepat terhadap perubahan yang terjadi di lapangan.

10. Pemantauan dan Pengukuran

Pemantauan dan pengukuran secara berkelanjutan penting untuk memastikan bahwa FMEA tetap relevan dalam jangka panjang. Setelah tindakan mitigasi diimplementasikan, perusahaan perlu menetapkan indikator kinerja utama (KPI) untuk mengevaluasi dampak dari perubahan yang telah dilakukan. Ini termasuk mengukur tingkat kecelakaan, frekuensi kegagalan, atau jumlah produk yang tidak memenuhi standar kualitas. Menurut International Journal of Quality & Reliability Management, pemantauan yang berkelanjutan dan pengukuran terhadap proses yang telah diperbaiki dapat mengurangi kegagalan produk hingga 40%. Selain itu, menggunakan sistem berbasis data untuk pemantauan dapat membantu perusahaan mengidentifikasi masalah lebih cepat dan mengurangi biaya perbaikan yang tidak perlu.

Manfaat:

- Memastikan perbaikan yang diterapkan tetap efektif dalam jangka panjang.

- Mengidentifikasi dan mengatasi masalah baru dengan cepat.

11. Training dan Pengembangan Tim

FMEA tidak hanya memerlukan analisis yang mendalam tetapi juga keterampilan dan pemahaman yang solid dari seluruh tim yang terlibat. Oleh karena itu, penting untuk menyediakan pelatihan intensif dan pengembangan keterampilan berkelanjutan bagi semua anggota tim FMEA. Pelatihan ini mencakup pemahaman metodologi FMEA, teknik penilaian risiko, serta penggunaan perangkat lunak yang membantu dalam dokumentasi dan analisis. Sebuah laporan dari American Society for Quality menunjukkan bahwa perusahaan yang berinvestasi dalam pelatihan dan pengembangan keterampilan memiliki tingkat kegagalan proyek yang 25% lebih rendah daripada mereka yang tidak memberikan pelatihan. Dengan keterampilan yang tepat, tim lebih mampu mendeteksi potensi kegagalan dengan cepat dan merancang solusi yang lebih efektif.

Manfaat:

- Meningkatkan kompetensi tim dalam menjalankan FMEA dengan benar.

- Memastikan bahwa setiap anggota tim memiliki pengetahuan yang cukup untuk mengidentifikasi dan mengurangi risiko dengan efektif.

12. Review Berkala dan Pembaruan FMEA

Proses FMEA tidak berhenti setelah implementasi awal. Proses bisnis dan produk akan terus berkembang seiring waktu, dan oleh karena itu, FMEA harus diperbarui secara berkala untuk mencerminkan perubahan ini. Ini mencakup perubahan desain, material baru, teknologi yang diadopsi, dan pembaruan prosedur operasional. Menurut sebuah penelitian dari Quality Progress, perusahaan yang melakukan review FMEA setidaknya sekali setahun menunjukkan peningkatan 35% dalam efisiensi operasional dan pengurangan 20% dalam biaya terkait kerusakan produk. Pembaruan berkala memastikan bahwa perusahaan dapat merespons dinamika pasar dengan cepat.

Manfaat:

- Menjaga analisis FMEA tetap relevan dengan perubahan yang terjadi.

- Memastikan tindakan mitigasi tetap sesuai dengan kondisi terbaru yang dihadapi perusahaan.

Baca juga : Cara Implementasi FMEA untuk Mengurangi Risiko dan Meningkatkan Produktivitas

Tips Penerapan FMEA

Memulai FMEA tanpa persiapan matang sering kali menimbulkan hambatan. Berikut tiga tips agar proses FMEA berjalan lebih efektif:

- Libatkan Tim Multidisiplin Sejak Awal

Anggota tim harus mewakili fungsi engineering, produksi, quality, dan pemeliharaan. Karena perspektif beragam membantu mengidentifikasi mode kegagalan yang mungkin terlewat jika hanya dipegang satu disiplin keilmuan.

- Gunakan Data Historis dan Benchmark Industri

Jangan hanya mengandalkan brainstorming; manfaatkan catatan kegagalan, laporan pengembalian produk (return rates), dan studi kasus dari industri serupa. Ini menambah akurasi nilai frekuensi dan keparahan dalam RPN.

- Atur Sesi Review Berkala

Kondisi proses atau produk mungkin berubah seiring waktu—misalnya material baru, mesin upgrade, atau prosedur operasional diperbarui. Jadwalkan review FMEA minimal setahun sekali atau saat ada perubahan signifikan, agar analisis tetap relevan.

Baca juga : Cara Menghitung Risk Priority Number dalam FMEA

Implementasi FMEA yang Efektif

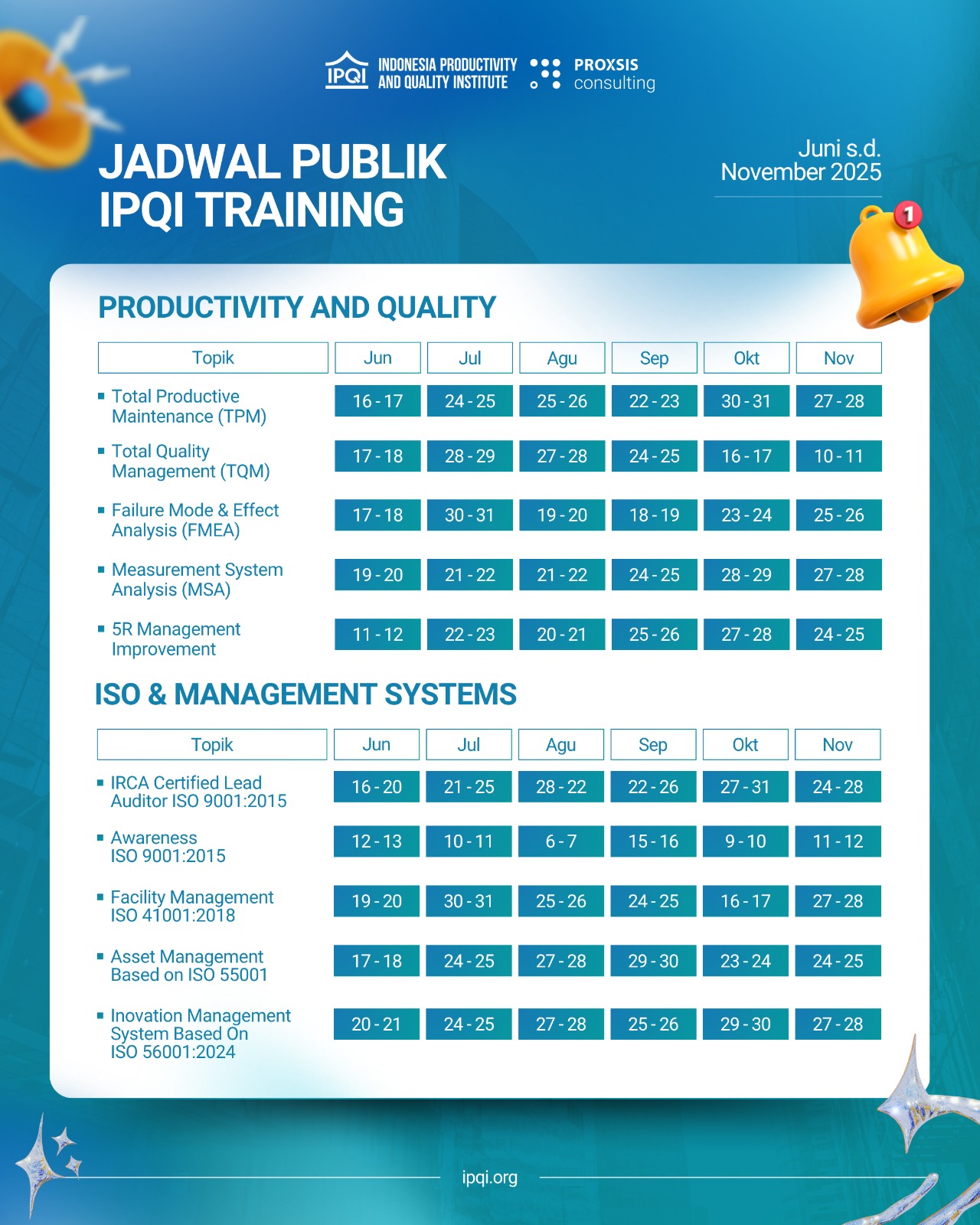

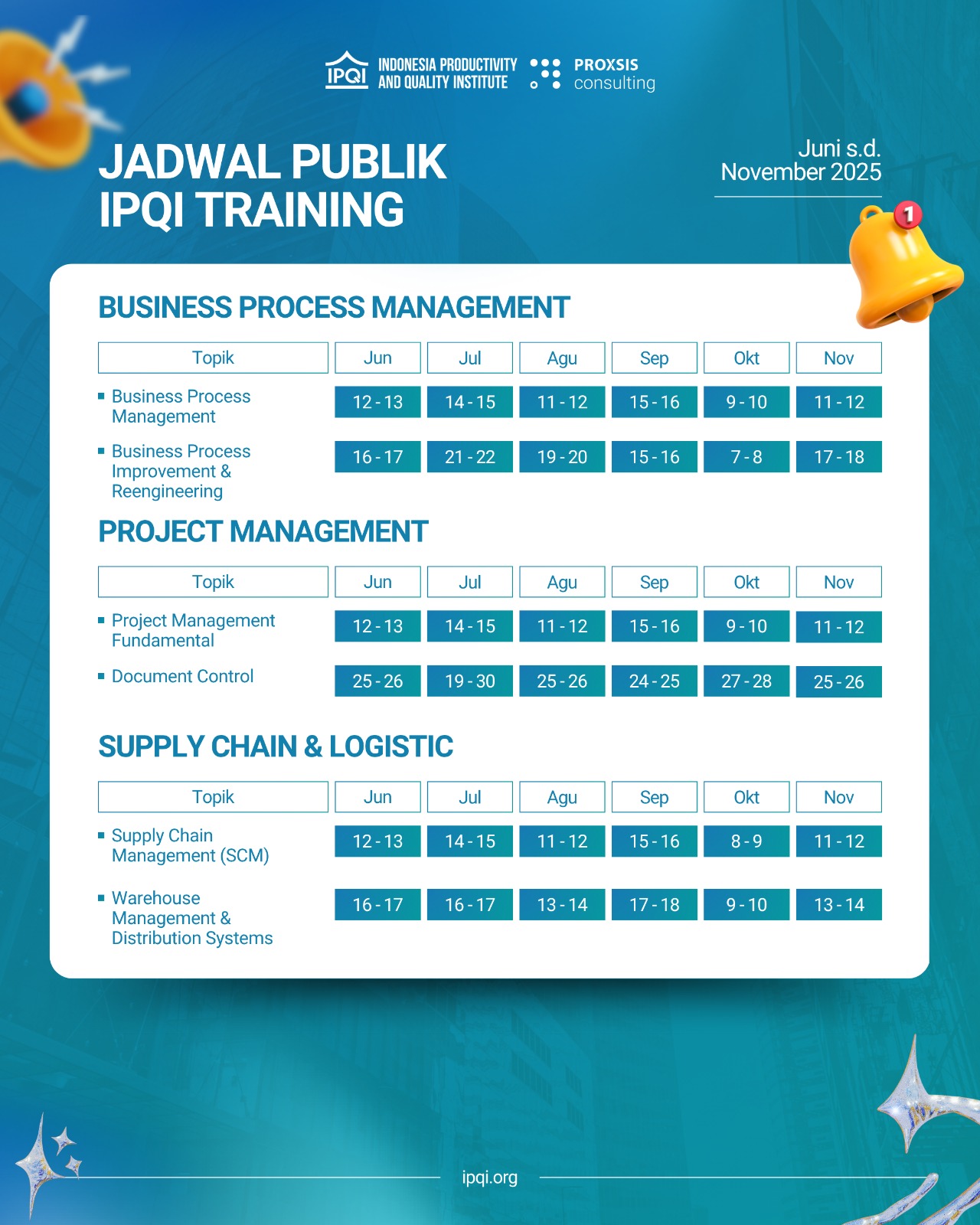

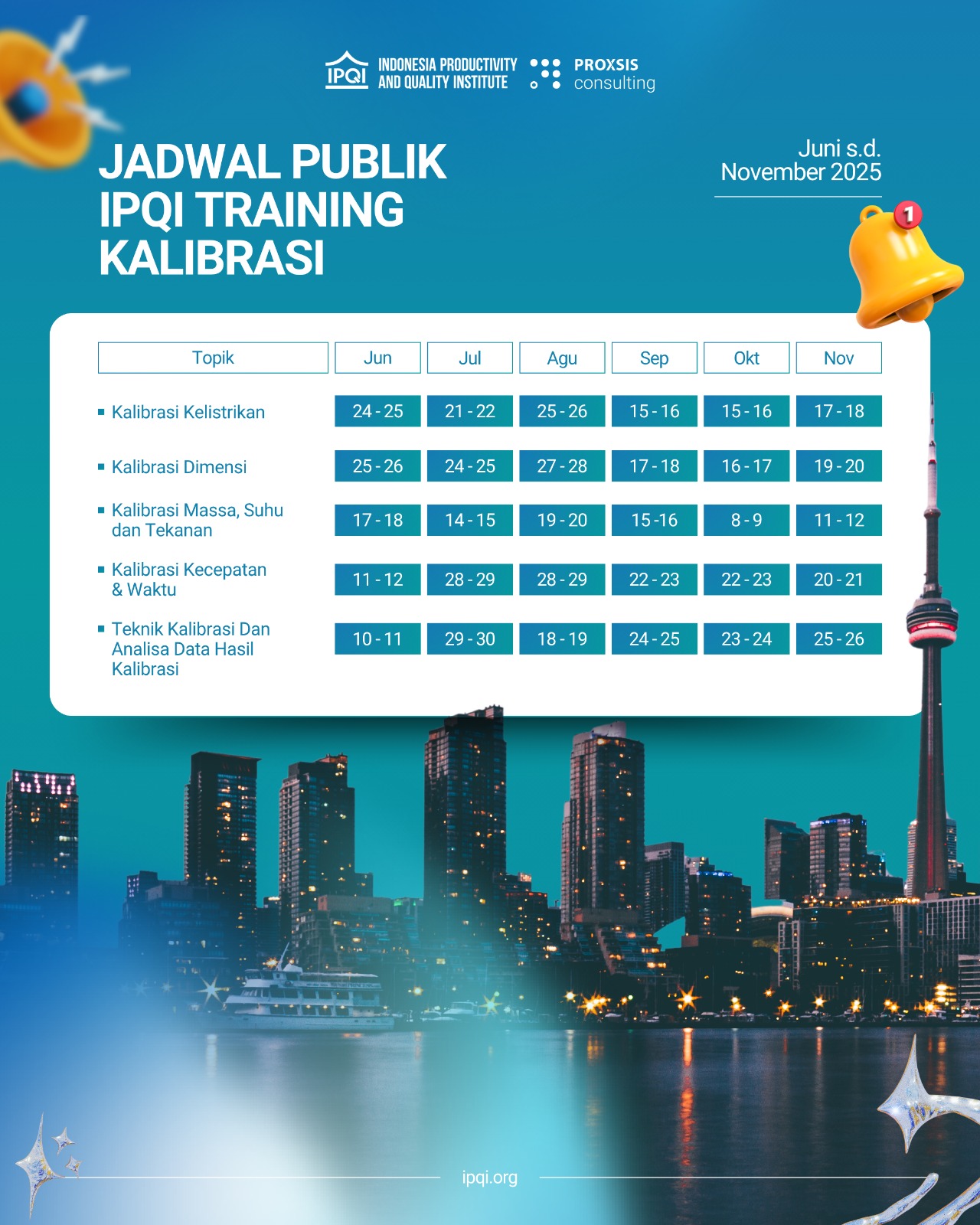

FMEA adalah alat vital untuk mencegah kegagalan dan meningkatkan keandalan produk maupun proses. Menguasai teori saja tidak cukup; pelatihan intensif menentukan kelancaran implementasi FMEA di lapangan. IPQI (Indonesia Productivity & Quality Institute) menawarkan program Training FMEA yang dirancang khusus untuk praktisi, engineer, maupun manajer produksi.

Materi pelatihan mencakup:

- Dasar-dasar metodologi FMEA (DFMEA, PFMEA, hingga HFMEA)

- Teknik penilaian risiko dan perhitungan RPN

- Alat bantu software untuk mempermudah dokumentasi dan analisis

- Studi kasus implementasi di berbagai industri (otomotif, elektronika, makanan & minuman, dll.)

- Workshop mendalam untuk menyusun FMEA secara langsung bersama tutor ahli

Dengan mengikuti training FMEA dari IPQI, peserta diharapkan mampu menyusun, mengelola, dan memelihara proses FMEA secara mandiri, sehingga perusahaan dapat mengurangi risiko kegagalan, menekan biaya perbaikan, dan meningkatkan keandalan produk serta proses.

Jangan lewatkan kesempatan untuk meningkatkan keandalan dan kualitas proses bisnis Anda. Daftarkan diri Anda dalam Training FMEA dari IPQI sekarang juga! Untuk info lebih chat Admin atau [KLIK LINK INI]

FAQ – 12 Step Mudah Membuat FMEA

- Apa itu FMEA?

FMEA (Failure Mode and Effects Analysis) adalah metode untuk mengidentifikasi potensi kegagalan dalam suatu proses, produk, atau sistem. Tujuannya adalah untuk mengantisipasi masalah sejak dini dengan menilai keparahan, frekuensi, dan kemampuan deteksi kegagalan.

- Apa tujuan utama FMEA?

Tujuan utama FMEA adalah untuk mencegah kegagalan dengan mengidentifikasi dan mengurangi risiko pada tahap perancangan produk atau proses. Ini juga bertujuan untuk meningkatkan keselamatan, kualitas, dan efisiensi.

- Bagaimana cara menentukan prioritas risiko dalam FMEA?

FMEA menggunakan Risk Priority Number (RPN) untuk menentukan prioritas risiko. RPN dihitung berdasarkan tiga kriteria: Severity (keparahan), Occurrence (kemungkinan), dan Detection (kemudahan deteksi), yang kemudian dikalikan untuk menghasilkan nilai yang menunjukkan prioritas mitigasi. - Apa saja langkah-langkah penting dalam penerapan FMEA?

Langkah-langkah FMEA meliputi:

- Perencanaan dan Persiapan

- Analisa Struktur

- Analisa Fungsi

- Analisa Kegagalan

- Analisa Risiko

- Optimasi (tindakan korektif)

- Dokumentasi Hasil

- Identifikasi Pihak Terkait dan Komunikasi

- Penilaian Ulang Setelah Implementasi Tindakan

- Pemantauan dan Pengukuran

- Training dan Pengembangan Tim

- Review Berkala dan Pembaruan FMEA

- Perencanaan dan Persiapan

- Mengapa pemantauan dan pengukuran penting dalam FMEA?

Pemantauan dan pengukuran berkelanjutan membantu memastikan bahwa tindakan yang telah diterapkan tetap efektif dalam jangka panjang, serta mengidentifikasi masalah baru yang mungkin muncul. Ini dapat mengurangi kegagalan produk hingga 40% menurut studi dari International Journal of Quality & Reliability Management.

- Apa manfaat melibatkan tim multidisiplin dalam FMEA?

Melibatkan tim multidisiplin (engineering, produksi, quality control, dll.) memungkinkan analisis yang lebih komprehensif. Perspektif yang beragam membantu mengidentifikasi potensi kegagalan yang mungkin terlewatkan jika hanya menggunakan satu disiplin ilmu.

- Apa pentingnya melakukan penilaian ulang setelah tindakan korektif diterapkan?

Penilaian ulang memastikan bahwa perubahan yang diterapkan berhasil mengurangi risiko. Ini membantu tim untuk menyesuaikan strategi jika diperlukan dan menjaga keandalan produk atau proses.

- Bagaimana cara menjaga relevansi FMEA dalam jangka panjang?

Dengan melakukan review dan pembaruan FMEA secara berkala, perusahaan dapat memastikan bahwa analisis tetap relevan dan menanggapi perubahan desain, teknologi, atau material yang digunakan.

- Apa yang dimaksud dengan RPN dan bagaimana cara menghitungnya?

RPN (Risk Priority Number) adalah angka yang diperoleh dari mengalikan tiga nilai:

- Severity (S): Dampak kegagalan

- Occurrence (O): Kemungkinan kegagalan terjadi

- Detection (D): Kemudahan deteksi kegagalan

RPN digunakan untuk menentukan prioritas tindakan mitigasi berdasarkan nilai yang lebih tinggi.

- Severity (S): Dampak kegagalan

- Apakah FMEA berlaku untuk semua industri?

Ya, FMEA dapat diterapkan di berbagai industri, termasuk manufaktur, otomotif, kesehatan, dan jasa. Metodologi ini digunakan untuk meningkatkan kualitas, keselamatan, dan efisiensi produk serta proses di berbagai sektor.

- Kenapa FMEA membutuhkan dokumentasi yang baik?

Dokumentasi FMEA penting untuk referensi di masa depan, audit, pelatihan, dan memastikan semua pihak terkait memiliki akses ke data analisis yang terbaru.

- Bagaimana cara mengikuti pelatihan FMEA?

IPQI menawarkan program pelatihan FMEA yang dirancang untuk praktisi, engineer, dan manajer produksi. Pelatihan ini mencakup dasar-dasar FMEA, penilaian risiko, dan penggunaan perangkat lunak untuk dokumentasi dan analisis.