Di segala jenis industri, Planning merupakan step paling penting yang harus dilakukan. “If You Fail to Plan, You Plan to Fail” (Benjamin Franklin). Namun banyak perusahaan yang justru sedikit menghabiskan energi, waktu, dan konsentrasi pada proses Planning. Khususnya pada saat mendapatkan project produk baru, perencanaan yang dibuat untuk mendesain produk dan proses untuk produk baru tersebut tidak dilakukan secara optimal, karena perusahaan langsung fokus pada proses eksekusi (DO)agar produk baru bisa segera di produksi massal oleh bagian produksi. Sehingga tidak jarang produk baru yang telah di produksi massal mengalami permasalahan saat dieksekusi di bagian produksi. Hal ini membuat perusahaan baru fokus melakukan perbaikan setelah produksi masal dilakukan. Akibatnya produksi massal tidak optimal sehingga berakibat pada pemborosan.

Keberhasilan proses produksi masal, proses produksi dengan tingkat reject yang rendah dan efisiensi yang tinggi dapat dicapai dengan proses perencanaan dan pengembangan yang baik, dalam industri otomotif dikenal Advance Product Quality Planning (APQP). Dengan perencanaan yang baik:

- Pengalaman “masalah” pada produk similar sebelumnya dapat diidentifikasi sejak awal agar dapat diantisipasi tidak terjadi kembali pada produk baru

- Review “potensi” masalah teknikal (potensi kegagalan produk) maupun non teknikal (potensi keterlambatan pengerjaan, potensi ketidaktersediaan material, potensi kekurangan kapasitas) memperkecil potensi masalah tersebut timbul kembali

- Menggunakan alat analisa potensi masalah seperti FMEA, SPC, MSA, design review, verifikasi, validasi dan berbagai alat analisa lainnya untuk mencegah masalah pada proses produksi.

- Melakukan kontrol pelaksanaan produk development secara ketat, dan menetapkan tindakan recovery terhadap tahapan proses yang terlambat

WHY APQP…?

ISO/TS 16949, sebagai standard acuan quality management system untuk industri otomotif, menekankan pada Preventive (Pencegahan). Salah satunya adalah mencegah permasalahan yang terjadi pada proses produksi, karena setiap kegagalan yang terjadi pada proses produksi mengakibatkan kerugian yang besar dan sangat berpotensi mengecewakan customer. Project Pengembangan dan Perencanaan Mutu yang konvensional pada umumnya lebih fokus pada eksekusi/pelaksanaan dan lemah pada perencanaan. Prinsip “Bagaimana Nanti” masih sangat kental pada project tipe ini. Terkadang perencanaan dianggap sebagai suatu tindakan buang waktu, akibatnya Engineer lebih terbiasa melakukan tindakan langsung tanpa suatu perencanaan yang matang. Perbaikan pada umumnya dilakukan setelah masalah timbul saat produk massal telah diserah terimakan ke bagian produksi.

Kendala dengan konsep konvensional ini adalah :

- Perbaikan dilakukan setelah masalah muncul saat produk telah diserah terimakan ke bagian produksi, akibatnya biaya dan waktu yang dikeluarkan menjadi lebih besar.

- Karena perbaikan dilakukan setelah timbul masalah, dan dilakukan secara bersamaan dengan pelaksanaan proses produksi massal, akibatnya memberi potensi produk reject/bermasalah terkirim ke customer.

APQP menekankan perencanaan mutu produk baru dengan lebih terencana, melakukan antisipasi potensi masalah, dan melakukan tindakan-tindakan pencegahan sebelum masalah tersebut terjadi Prinsip “Nanti Bagaimana” mengedepankan Risk Based Thinking untuk memikirkan risiko dan permasalahan yang mungkin terjadi saat produk baru tersebut diproduksi massal leh bagian produksi.

Tujuan APQP

Pada prinsipnya APQP bertujuan untuk menyusun suatu perencanaan pengembangan produk baru, dan melakukan evaluasi untuk mengantisipasi potensi masalah, sehingga masalah bisa dicegah atau perubahan bisa diidentifikasi lebih dini. Tujuan akhir :

- Biaya pengembangan produk bisa ditekan

- Project bisa diselesaikan tepat waktu

- Meminimalisasi permasalahan produk baru di produksi

- Kualitas produk baik sejak awal produk dibuat/ dilaunch

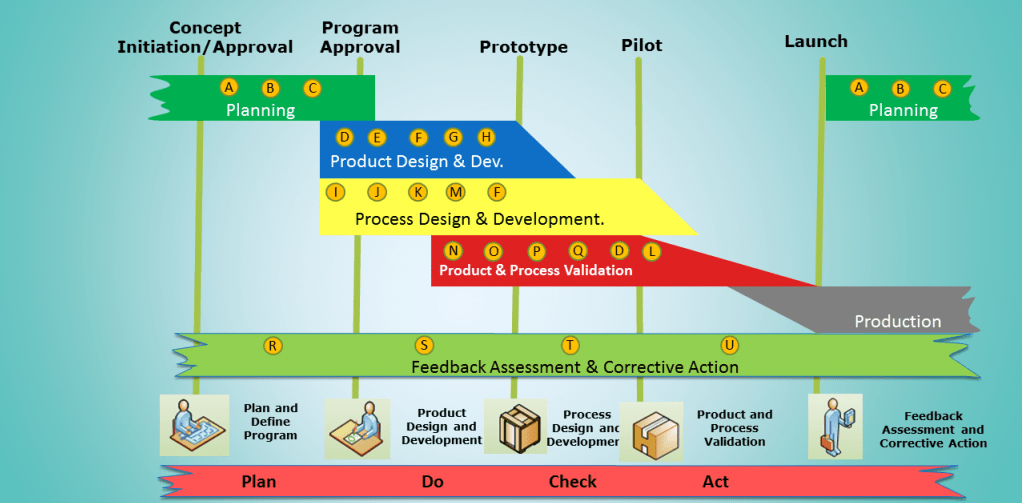

APQP PHASES

- Planning (Perencanaan dan Penetapan Ruang Lingkup Project)

- Product Design & Development (Perancangan & Pengembangan produk).

- Process Design & Development (Perancangan & Pengembangan proses).

- Product & Process Validation (Validasi proses Produksi)

Feedback, Assessment & Corrective Action (Umpan balik, penilaian dan tindakan perbaikan).

Summary tahapan/phase proses APQP :

- Proses Planning memberi gambaran umum project pengembangan produk baru sejak konsep produk baru dicetuskan atau berasal dari customer, menetapkan ruang lingkup hingga mempelajari kelayakan (Feasibility Study) dari project tersebut.

- Setelah project dinyatakan layak untuk dikerjakan, tim APQP mulai melakukan perancangan dan pengembangan produk. Pada phase ini beberapa hal dilakukan seperti melakukan design review, design verifikasi dan validasi, Design for Manufacturability (DFM) dan Design For Assembly (DFA). Analisa protensi masalah terhadap design produk pun dilakukan dengan menggunakan Design Failure Mode & Effect Analysis (DFMEA) dan dilakukan rencana pengendalian dengan menggunakan Prototype Control Plan. Tahapan ini tidak aplikatif atau tidak perlu dilakukan bagi perusahaan yang menerima design/rancangan produk dari customer.

- Seiring dengan perancangan dan pengembangan produk, dilakukan pula perancangan proses untuk memproduksi produk tersebut. Diawali dengan membuat flow chart proses produksi produk baru tersebut, mengidentifikasi potensi masalah pada tiap prosesnya dengan Process Failure Mode & Effect Analysis (PFMEA), membuat dokumen-dokumen produksi lainnya seperti Instruksi Kerja, Inspection Standard, dll. Proses training terhadap operator produksi yang akan memproses produk baru ini pun dilakukan pada phase ini.

- Setelah kelengkapan produksi disiapkan, proses selanjutnya adalah memvalidasi produk & proses yang telah dirancang sebelumnya, melalui trial proses produksi. Pada phase ini trial dilakukan sudah dengan menggunakan tooling, equipment dan manpower yang akan digunakan untuk memproses produk baru tersebut di bagian produksi. Proses trial ini dikendalikan dengan Pre-launch Control Plan. Pada phase ini pula dilakukan studi SPC dan MSA, untuk memvalidasi kestabilan dan kemampuan proses serta system pengukuran yang digunakan.

- Setelah melalui proses perbaikan setelah proses trial, dan memastikan semua permasalahan yang terjadi selama trial produksi sudah teratasi, proses selanjutnya adalah menyusu dokumentasi Production Part Approval Process (PPAP) untuk mendapatkan approval dari customer atau pimpinan perusahaan atas produk baru tersebut.

Melalui tahapan phase-phase di atas dan penggunaan alat analisa pencegahan (Core Tools) yang tepat, proses produksi dapat terhindar dari permasalahan-permasalahan yang menghambat produksi massal produk baru. Hal ini dapat pula memberikan kepuasan kepada customer karena project produk baru tepat waktu, dan inisial produk yang dikirim memiliki kualitas yang sesuai dengankeinginan customer.

Tentunya metode ini dapat pula digunakan oleh industri non otomotif, karena iklim industri saat ini menuntut persaingan yang ketat dalam memuaskan customer dalam menjamin produk yang dipesan sesuai dengan kriteria keinginan customer dan bagi perusahaan menjadi tindakan pencegahan dari pemborosan yang diakibatkan banyaknya permasalahan produksi yang diakibatkan produk baru. INGAT…!! BILA ANDA GAGAL DALAM MELAKUKAN PERENCANAAN, BERARTI ANDA SEDANG MERENCANAKAN KEGAGALAN ITU SENDIRI.

Semoga tulisan ini bermanfaat. Untuk informasi selanjutnya silahkan hubungi kami, Indonesia Productivity & Quality Institute di www.ipqi.org .

Terima Kasih.

oleh: Edward Librianus, ST – Proxsis Senior Consultant